Измельчение и дробление

Дроблением и измельчением называется совокупность операции уменьшения размеров кусков (зерен) полезного ископаемого под действием значительных внешних механических усилий, способных преодолеть силы сцепления частиц.

Назначение:

Предназначены для измельчения, перемешивания и термической обработки вязких пастообразных молочных продуктов, в том числе не текучих, с возможностью проведения вакуумирования или при избыточном давлении.

Измельчитель-смеситель ИС-5

Описание:

Измельчители-сместители универсальные аппараты предназначенные для механической и термической обработки пищевых продуктов. Состоят из герметичной чаши с теплообменной рубашкой, снабженной тихоходной мешалкой со скребком и высокоскоростной режущей насадкой, что позволяет за один технологический цикл в достаточно короткое время провести значительное количество процессов, таких как: подготовка, измельчение, смешивание, гомогенизация, вакуумирование, плавление, пастеризация, стерилизация, прямой и косвенный нагрев и охлаждение.

Отличительные особенности:

- Диапазон обработки продуктов – от жидкости, пасты до сухих;

- Отличаются сравнительной простотой, компактностью и эксплутационной надежностью;

- Конструкция чаши обеспечивает быструю и гигиенически безупречную санитарную обработку;

- Режущая насадка в виде двух серповидных ножей из закаленной нержавеющей стали;

- Загрузка крупных и сухих компонентов без предварительного измельчения и смешивания;

- Загрузка твердых жиров без предварительного растапливания;

- Качественное перемешивание и гомогенизация за короткое время;

- Регулируемое механическое воздействие на продукт при измельчении (две скорости вращения, на ИС-5 регулировка частотным преобразователем);

- Отсутствие мертвых зон;

- Отсутствие пригара или подлипаний на теплообменных стенках чаши за счет наличия скребков на мешалке;

- Возможность высокотемпературной обработки до 110°С (работа при избыточном давлении до 0,5 Атм);

- Вакуумирование продукта, чаша аппарата снабжена камерой вакуумотсоса и моновакуумометром;

- Впрыск острого пара;

- Асептическое исполнение всех узлов и деталей, контактирующих с продуктом;

- Время одной выработки, в среднем – 20-30 минут;

- Аппараты поставляются с различной автоматизацией происходящих в ней процессов.

Особенность работы:

Все процессы при производстве продуктов проводятся в замкнутом объеме в условиях полной герметичности, благодаря чему происходит улучшение и сохранение качеств, а также достижение наиболее длительного срока хранения полученных продуктов.

Применение:

Установки в основном применяются для производства плавленых сыров, творожных кремов, десертов, паст, муссов, сметанных кремов, шоколадных и карамельных паст, йогуртов, майонезов, спрэдов, сгущенного молока с сахаром, биоактивных добавок, бальзамов, джемов, фруктово-ягодных наполнителей и других подобных продуктов.

Технические характеристики:

|

Наименование показателя |

ИС-5 |

ИС-40 |

ИС-130 |

ИC-250 |

|

|

Производительность (зависит от вырабатываемого продукта), кг/ч |

до 10 |

до 100 |

250…400 |

400…600 |

|

|

Вместимость чаши, литр |

геометрическая |

5 |

40 |

130 |

250 |

|

рабочая |

4 |

35 |

100 |

200 |

|

|

Частота вращения, об/мин |

мешалки |

вручную |

23 |

22 |

20 |

|

режущей насадки |

500 / 2000 |

1430 / 2840 |

600 / 2940 |

1460 / 2915 |

|

|

Мощность двигателя, кВт |

привода мешалки |

- |

0,37 |

1,5 |

2,2 |

|

привода режущей насадки |

0,75 |

4 / 5 |

22 |

18,5 / 21 |

|

|

Температура нагрева продукта, не более, °С |

110 |

||||

|

Давление греющего пара, МПа |

0,3 |

||||

|

Температура охлаждающей воды, °С |

1…10 |

||||

|

Материал основных узлов и деталей, соприкасающихся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры:длина х ширина´высота, мм |

при закрытой крышке |

770х540х845 |

1154x1216x1538 |

1295х1150х1620 |

1710х1600х2565 |

|

при открытой крышке |

875х540х995 |

1413x1216x1619 |

1295х1150х2190 |

1710х1600х3180 |

|

|

Масса, кг |

аппарата |

65 |

350 со шкафом управления |

не более 300 |

1200 |

|

шкафа управления |

- |

80 |

|||

Техническое описание:

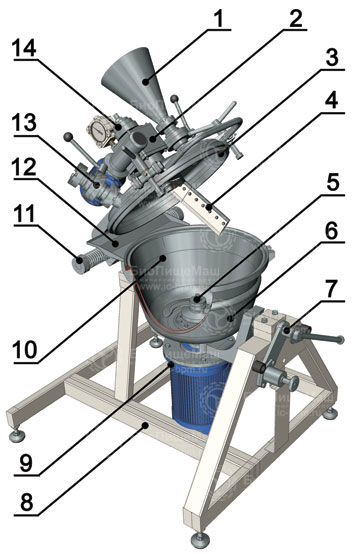

Устройство измельчителей-смесителей типа ИС приведено на примере ИС-40 (см. рис.4).

Рис. 4. Устройство измельчителя-смесителя ИС-40.

1. – загрузочный патрубок, 2 – привод мешалки, 3 – крышка, 4 – мешалка, 5 – режущая насадка, 6 – теплообменная рубашка, 7 – опрокидыватель, 8 – рама, 9 – привод режущей насадки, 10 – чаша, 11 – компенсатор, 12 – поддон, 13 – разгрузочный патрубок, 14 – камера вакуумирования.

Измельчители-смесители работают в периодическом режиме. Исходные компоненты загружаются в ёмкость (чашу) или через загрузочную воронку в крышке, или непосредственно в чашу при поднятой крышке. После закрытия чаши крышкой включаются приводы мешалки и ножей. В зависимости от выбранного технологического режима частоту вращения ножей-измельчителей устанавливают около 1500 об/мин или 3000 об/мин. По истечении времени измельчения (2-5 мин) проводится термообработка продукта за счет подачи пара в теплообменную рубашку. Продолжительность нагрева содержимого до температуры 100оС ориентировочно составляет 12-20 минут. Для сокращения времени нагрева и повышения качества продукта в измельчителях-смесителях предусмотрена возможность впрыска «острого» предварительно очищенного пара. Затем, в случае необходимости, производится выдержка и далее охлаждение продукта до температуры фасовки путем подачи ледяной или холодной воды в теплообменную рубашку. Для повышения интенсивности тепловых процессов и отвода пристеночного слоя от теплообменной поверхности приводы мешалки и ножей должны оставаться включенными, как при нагреве, так и охлаждении продукта. Как правило, при охлаждении проводят вакуумирование продукта, что позволяет получать продукт более плотной (густой) консистенции за счет практически полного удаления крупных (паразитных) пузырьков воздуха. После окончания технологического цикла проводят выгрузку готового продукта через разгрузочный патрубок либо самототеком, либо дополнительным насосом объемного типа. После опорожнения чаши проводят следующую выработку и в конце смены осуществляют мойку аппарата. Конструкция рабочей емкости (чаши) обеспечивает быструю и гигиенически безупречную санитарную обработку. Все конструкции, контактирующие с продуктом, выполнены из нержавеющей стали.Назначение:

Гидродинамические измельчители-диспергаторы ГИД предназначены для выработки жидких и пастообразных пищевых продуктов с применением тепловой и механической обработки. Установка позволяет производить перемешивание, измельчение, диспергирование и термообработку продуктов.

Гидродинамический измельчитель-диспергатор ГИД-320

Описание:

Измельчитель-диспергатор работает следующим образом. Устанавливается требуемое измельчающее устройство. В чашу через люк загружается исходный продукт. Затем, согласно технологическому регламенту приготовления продукта, включаются двигатели измельчающего устройства и мешалки. Подается пар в теплообменную рубашку и острый пар непосредственно в продукт для его нагрева. Затем производят выдержку продукта при фиксированной температуре. После этого подается холодная вода в теплообменную рубашку для охлаждения продукта. После окончания процесса измельчитель-диспергатор наклоняют в сторону разгрузочного клапана и производят выгрузку готового продукта остывающего продукта.

Особенности:

Особенность аппарата ГИД заключается в возможности в ходе выработки продукта совместно или раздельно использовать измельчающее устройство (куттерные ножи или диспергатор) и перемешивающее устройство в виде шнековой мешалки, снабженное скребками. При необходимости производства творожной массы и продуктов без цикла измельчения, для перемешивания используется только тихоходная шнековая мешалка, обеспечивающая равномерное распределение всех компонентов по объему (как в фаршемешалках), в том числе крупных кусочков (изюм, курага и др.). При выработке эмульсионных продуктов, например плавленого сыра, с содержанием крупных фрагментов наполнителя (грибы, мясо, орешки, зелень и т.п.) проводится загрузка основных компонентов, плавление массы с возможностью впрыска острого пара, вакуумирование (при необходимости) и, перед подачей на фасовку, внесение добавок необходимого размера. При этом измельчающее устройство в дальнейших технологических операциях (перемешивание, подача на фасовку) уже не используется. Остальные операции производства продуктов подобны с процессам, происходящим в аппаратах типа ИС и ГУРТ.

Применение:

Установки в основном применяются для производства широкой гаммы творожных продуктов от десертов до творожных масс и плавленых сыров, в том числе с целыми кусочками фруктово-ягодных наполнителей.

Техническая характеристика:

|

Наименование показателя |

ГИД 1 (лабораторный) |

ГИД 70 |

ГИД 100 |

ГИД 320 |

|

|

Вместимость чаши, дм3 |

геометрическая |

1 |

70 |

100 |

320 |

|

рабочая |

0,8 |

50 |

80 |

250 |

|

|

Частота вращения, об/мин |

мешалки |

вручную |

48 |

48 |

60 |

|

диспергатора |

500-2895 |

1500-2895 |

1500-2895 |

700-3500 |

|

|

Мощность двигателя, кВт |

привода мешалки |

- |

1,1 |

1,1 |

3,0 |

|

привода диспергатора |

0,75 |

7,5 |

7,5 |

7,5 |

|

|

Температура нагрева продукта, °С, не более |

95 |

108 |

|||

|

Параметры греющего пара в теплообменной рубашке |

давление, МПа, не более |

0,2 |

0,2 |

0,2 |

0,2 |

|

расход, кг/час, не более |

50 |

50 |

50 |

50 |

|

|

температура, °С, не более |

133 |

133 |

133 |

133 |

|

|

Параметры охлаждающей воды в теплообменной рубашке |

давление, МПа, не более |

0,2 |

0,3 |

0.3 |

0,3 |

|

расход, кг/час |

1000 |

1000 |

1000 |

1000 |

|

|

температура, °С, не более |

1…10 |

||||

|

Параметры запирающей жидкости двойного торцевого уплотнения |

давление, МПа |

0,15…0,3 |

0,15…0,3 |

0,15…0,3 |

0,2…0,4 |

|

расход, кг/час |

16…20 |

16…20 |

16…20 |

20-70 |

|

|

температура, °С, не более |

30 |

30 |

60 |

60 |

|

|

Параметры трехфазной электросети |

напряжение, В |

220/380 |

220/380 |

220/380 |

220/380 |

|

частота, Гц |

50 |

50 |

50 |

50 |

|

|

Основной конструкционный материал соприкасающийся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры, мм |

455x385x680 |

1450x1065x1265 |

1550x1055x1854 |

1860x1090x1735 |

|

|

Масса, кг |

30(без шкафа управления) |

285 |

330 |

510 |

|

Техническое описание:

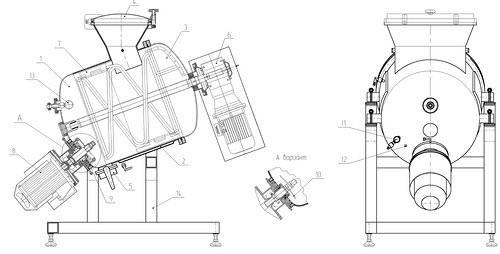

Устройство гидродинамического измельчителя-диспергатора ГИД-320

1 – чаша, 2 – теплообменная рубашка, 3 – крышка, 4 – загрузочный люк, 5 – клапан выгрузки, 6 – привод мешалки, 7 – мешалка, 8 – привод измельчающего устройства, 9 – измельчающее устройство: диспергатор (РПА), 10 – измельчающее устройство: куттерные ножи; 11 – клапан подачи острого пара; 12 – термометр, 13 – моющая головка, 14 – рама.

Назначение:

Гидродинамические установки роторного типа предназначены для механической и термической обработки пищевых жидкотекучих продуктов (эмульсий, суспензий и паст) в широком диапазоне вязкости и плотности, с возможностью проведения вакуумирования и аэрирования (газонаполнения).

Гидродинамическая установка ГУРТ-300/1000

Описание:

Установки типа ГУРТ - компактная система, сочетающая механическое и тепловое воздействие на продукт в условиях полной герметичности рабочей емкости, что позволяет выполнять такие операции, как смешивание, измельчение, диспергирование, гомогенизация, эмульгирование, деаэрация, вакуумирование, аэрирование, взбивание, нагревание, плавление, охлаждение, нагнетание. При этом надо иметь в виду, что составляющие продукта подвергаются комплексному механическому воздействию, т.е. силовому контакту рабочих элементов установки с обрабатываемым продуктом; гидродинамическому воздействию, создающему статические и переменные напряжения в зазорах между ротором и статором, градиенты и пульсации скорости и давления, турбулентные пульсации от крупно- и мелкомасштабных завихрений; гидроакустическому воздействию от гидроудара и кавитации. К тому же наличие устройства ввода в процесс газа обеспечивает получение монодисперсных взбитых продуктов.

Гидродинамическая установка ГУРТ-300/630

Стандартная последовательность работы:

- включается электрическое питание шкафа управления;

- производится санитарная обработка поверхностей, соприкасающихся с обрабатываемым продуктом;

- заслонка трехходовая устанавливается в положение на циркуляцию продукта;

- открываются крышки люков чаши и загружаются подготовленные к производству исходные компоненты, после этого крышки закрываются. Загрузку компонентов необходимо начинать с жидкотекучих фракций;

- производится подача затворной (охлаждающей) воды в двойное торцовое уплотнение диспергатора;

- включаются двигатели диспергатора и мешалки, при этом происходит диспергирование и перемешивание исходных компонентов;

- нагрев обрабатываемого продукта проводится путем подачи пара в теплообменную рубашку чаши при выборе соответствующего режима на шкафе управления. Для этого открывается кран отвода конденсата, а затем кран подачи пара в теплообменную рубашку. После достижения заданной температуры нагрева продукта, подача пара закрывается, при необходимости отключаются двигатели диспергатора и мешалки;

- при необходимости проводится выдержка продукта при фиксированной температуре. Возможна кратковременная подача пара в теплообменную рубашку для поддержания заданной температуры с включением двигателя мешалки или включением двигателя диспергатора для нагрева продукта силами диссипации (трения);

- охлаждение обрабатываемого продукта проводится путем подачи охлаждающей воды в теплообменную рубашку чаши при выборе соответствующего режима на шкафе управления. После достижения заданной температуры охлаждения продукта, подача воды закрывается, при необходимости отключаются двигатели диспергатора и мешалки. Двигатель диспергатора при охлаждении рекомендуется выключить, периодически включая его (раз в 2…5 минут для усреднения продукта;

- при проведении процесса вакуумирования (создание разрежения в рабочем объёме установки) открывается шаровой кран камеры вакуумирования и включается вакуумный насос. Величина разрежения контролируется по мановакуумметру. После завершения процесса вакуумирования, выключается вакуумный насос и открывается шаровой кран камеры вакуумирования, для сообщения рабочего объёма установки с атмосферой;

- производится выгрузка готового продукта из чаши. Для этого заслонка трехходовая трубопровода циркуляции устанавливается в положение на выгрузку и включаются двигатели диспергатора и мешалки;

- после опорожнения чаши отключаются двигатели диспергатора и мешалки;

- цикл работы установки повторяется и производится выработка следующей порции продукта;

- в конце смены проводится санитарная обработка поверхностей, соприкасающихся с продуктом;

- выключается электрическое питание шкафа управления.

Отличительные особенности:

- Диапазон обработки продуктов – от жидкости до пасты (творожные массы);

- Многофункциональная диспергирующая насадка с рабочими органами из закаленной нержавеющей стали;

- Загрузка крупных и сухих компонентов без предварительного измельчения и смешивания;

- Загрузка твердых жиров без предварительного растапливания;

- Качественное перемешивание, диспергирование и гомогенизация за короткое время;

- Регулируемое воздействие на продукт при диспергировании (изменение размера жировых шариков и др.

- частиц);

- Возможность нагрева продукта без применения теплоносителя, за счет трения в диспергаторе;

- Отсутствие мертвых зон за счет различных режимов работы и настройки потока рециркуляционной струи;

- Отсутствие пригара или налипей на теплообменных стенках чаши за счет наличия скребков на мешалке;

- Возможность высокотемпературной обработки до 110оС (работа при избыточном давлении до 0,5 Атм);

- Вакуумирование продукта, емкость установки снабжена камерой вакуумотсоса и моновакуумометром;

- Производство взбитых продуктов, полный цикл в одной установке;

- Асептическое исполнение всех узлов и деталей, контактирующих с продуктом;

- Обладает насосным эффектом - избавляет от необходимости приобретения насоса для подачи на фасовку;

- Возможность увеличения производительности и проведения дополнительных операций без особых затрат;

- Установка может быть поставлена с полной автоматизацией происходящих в ней процессов.

Особенность работы:

Благодаря размещению диспергатора установки вертикально, сразу под днищем емкости на установке предоставляется возможным проводить обработку высоковязких слаботекучих продуктов

Применение:

Установки в основном применяются для производства творожных кремов, десертов, паст, муссов, сметанных кремов, плавленых сыров, шоколадных и карамельных паст, йогуртов, майонезов, спредов, сгущенного молока с сахаром, биоактивных добавок, бальзамов, джемов, фруктово-ягодных наполнителей и других в том числе взбитых пищевых продуктов.

Аппарат ГУРТ может быть использован как:

- Эмульгатор водо-жировых систем не склонных к расслоению (майонезы, соусы и т.п.) с содержанием воды до 80%,

- Гомогенизатор молока сгущенного (восстановление молока, сгущенка с сахаром, вареное сгущенное молоко и т.п.) с содержанием сухих вв до 73%,

- Диспергатор гомогенных паст (творожных, сырных, шоколадных и т.п.) с вязкостью до 8.2 Па×с,

- Аэратор взбитых тонкодисперсных систем (муссы, сливки, десерты и т.п.) с получением плотности до 0,5 г/см3,

- Термизатор овощных паст, фруктово-ягодных наполнителей, соков с мякотью с применением сырья без предварительного измельчения.

Техническая характеристика:

|

Наименование показателя |

ГУРТ 300/160 |

ГУРТ 300/200 |

ГУРТ 300/630 |

ГУРТ 300/1000 |

|

|

Вместимость чаши, дм3 |

геометрическая |

160 |

200 |

630 |

1000 |

|

рабочая |

125 |

160 |

500 |

800 |

|

|

Частота вращения, об/мин |

мешалки |

16 |

16,8 |

28 |

28 |

|

ротора |

1460 |

1460 |

1460 |

1500 |

|

|

Мощность двигателя, кВт |

привода мешалки |

0,55 |

0,55 |

2,2 |

3,0 |

|

привода ротора |

18,5 |

18,5 |

22 |

22 |

|

|

Давление в рабочем объеме чаши МПа |

-0,06…+0,04 |

||||

|

Температура нагрева продукта, °С, не более |

108 |

||||

|

Параметры греющего пара в теплообменной рубашке |

давление, МПа, не более |

0,2 |

|||

|

расход, кг/час, не более |

50 |

100 |

|||

|

температура, °С, не более |

130 |

||||

|

Параметры охлаждающей воды в теплообменной рубашке |

давление, МПа, не более |

0,2 |

|||

|

расход, кг/час |

1000 |

1500 |

|||

|

температура, °С, не более |

1…10 |

||||

|

Параметры запирающей жидкости двойного торцевого уплотнения |

давление, МПа |

0,15…0,3 |

|||

|

расход, кг/час |

20…100 |

||||

|

температура, °С, не более |

60 |

||||

|

Параметры трехфазной электросети |

напряжение, В |

220/380 |

|||

|

частота, Гц |

50 |

||||

|

Основной конструкционный материал соприкасающийся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры, мм |

1030x980x1960 |

1797x1030x1846 |

1767x1483x2576 |

1774x1661x2783 |

|

|

Масса, кг |

450 |

560 |

720 |

1350 |

|

Техническое описание:

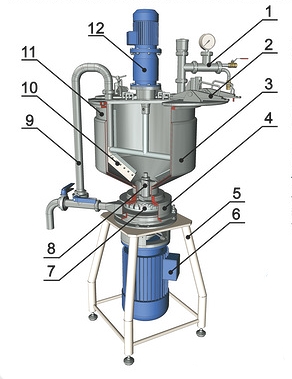

Техническое описание приведено на примере гидродинамической установки роторного типа ГУРТ-300/160.

Устройство гидродинамической установки роторного типа ГУРТ-300/160.

1. – камера вакуумотсоса с моновакуумметром и предохранительным клапаном, 2 – люк, 3 –теплообменная рубашка, 4 – роторно-пульсационное устройство, 5 – рама, 6- привод ротора с режущей насадкой, 7 – узел диспергирования, 8 – режущая насадка, 9 – трубопровод рециркуляции, 10 – мешалка со скребком, 11 – чаша, 12 – привод мешалки.

Состав диспергатора:

|

1 – корпус; 2 – двигатель; 3 – крышка; |

4 – патрубок; 5 – режущая насадка; 6 – ротор; |

7 - статор; 8 – торцовое уплотнение; 9 – рама. |

Техническая характеристика.

|

Наименование |

Значение |

|

|

Наружный диаметр ротора, мм |

300 |

|

|

Частота вращения ротора, об/мин |

1460 |

|

|

Мощность двигателя, кВт |

18,5 |

|

|

Подача продукта, м3 |

20…40 |

|

|

Температура продукта, оС, не более |

108 |

|

|

Параметры затворной жидкости |

Тип – питьевая вода ГОСТ Р 51232-98, СанПиН 2.1.4.559-96 |

|

|

Давление на выходе, МПа, не менее |

0,15 * |

|

|

Расход, дм3/ч |

16...20 |

|

|

Температура на выходе, оС, не более |

30 |

|

|

Габаритные размеры (длина × ширина × высота), мм |

1151 × 536 × 675 |

|

|

Масса, кг |

300 |

|

|

* Давление затворной жидкости должно превышать давление продукта в проточной части диспергатора на 0,15 … 0,30 МПа. |

||

Назначение – стендовые исследования измельчения сыпучих пищевых продуктов.

Вибрационная мельница состоит из камеры с шарами 1, соединенного с ней вибровозбудителя 2, электродвигателя 3, упругих связей (пружин) 4 и рамы 5.

Измельчаемый материал загружается в камеру через патрубок 7. Под действием вибрации материал вместе с шарами интенсивно движется в камере, при этом, попадая между шарами, измельчается. Для выгрузки используется клапан 6 с патрубком разгрузки 8.

Установленная в горловине клапана решетка препятствует выгрузке шаров.

При необходимости в камеру для охлаждения продукта можно подавать жидкий азот.

Геометрический объем камеры – 5л.

Назначение:

Измельчение различных хрупких веществ, например: фармацевтических препаратов, нерудных ископаемых, плодов, овощей, зерна, косточек, пряностей, смол, стекла, солей, шлаков, кожи, отходов пластмасс, жмыха, шрота, торфа и т.п. в пищевой, кондитерской, химической и других отраслях промышленности.

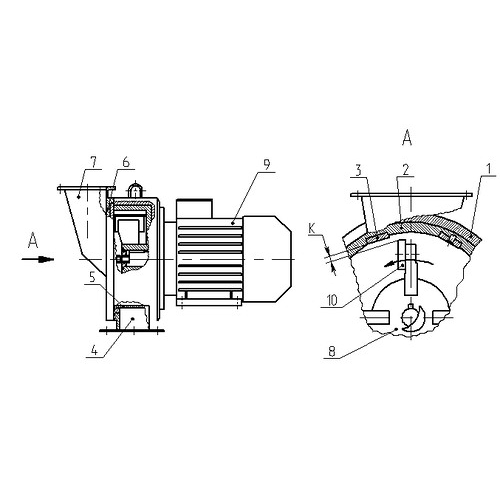

Техническое описание:

Состоит из корпуса 1 с футеровкой 2, включающей неподвижные ножи 3. В нижней части корпуса имеется патрубок разгрузки 4 и ниша для установки сменного сита 5. Корпус закрывается крышкой 6 с патрубком загрузки 7. На роторе 8, посаженном на вал электро-двигателя 9, расположены ножи 10 с возможностью радиального перемещения для установки необходимого зазора К.

Измельчение происходит в результате ударно-отражательного действия и сдвига материала между неподвижными ножами и ножами ротора. Измельченный материал из корпуса высыпается через сито.

Необходимая крупность материала определяется диаметрами отверстий сита, зазором К и свойствами самого материала. Для соединения мельницы с сопрягаемым оборудованием патрубки загрузки и разгрузки имеют фланцы. С мельницей возможна поставка рукавного фильтра и пульта управления.

Техническая характеристика

|

Показатели |

Значение |

|

|

МН-0,15-К-367 |

||

|

Производительность по исходному продукту, м3/ч, не более |

0,08 |

|

|

Размер исходного материала, мм, не более |

20 |

|

|

Диаметр рабочей камеры, м |

0,15 |

|

|

Частота вращения ножей, об/мин |

2850 |

|

|

Диаметр отверстий сита *, мм |

1 (1,5; 2; 3; 4; 5; 6; 8; 10) |

|

|

Мощность привода, кВт |

1,1 |

|

|

Материал рабочео органа |

Сталь 10ХСНД или 12Х18Н10Т |

|

|

Габаритные размеры, мм

|

Длина |

433 |

|

Ширина |

262 |

|

|

Высота |

380 |

|

|

Масса, кг |

30 |

|

|

* По требованию заказчика поставляются сита с диаметрами отверстий, указанными в скобках. В зависимости от примененного сита крупность измельченного продукта может составлять от 0 до 8 мм. |

||

Смесители предназначены для растворения, перемешивания, нагрева и охлаждения жидких, вязких и пастообразных пищевых продуктов.

Техническая характеристика.

|

Наименование |

Значение |

|||

|

СВ-160 |

СВР-160 |

СМР-160 |

||

|

Вместимость чаши (рабочая), дм3 |

160 |

|||

|

Частота вращения мешалки, об/мин |

1445 |

37,5 |

||

|

Мощность двигателя, кВт |

2,2 |

0,25 |

||

|

Температура нагрева продукта, °С, не более |

- |

100 |

||

|

Параметры пара, подаваемого в теплообменную рубашку |

Давление, МПа, не более |

- |

0,1 |

|

|

Температура,°С |

- |

120 |

||

|

Потребление пара на нагрев до 100°С, кг, не более |

- |

30 |

||

|

Параметры воды, подаваемой в теплообменную рубашку |

Давление, МПа, не более |

- |

0,1 |

|

|

Температура,°С |

- |

1…10 |

||

|

Потребление воды на охлаждение продукта, л, не более |

- |

500 |

||

|

Габаритные размеры

|

Длина, мм |

610 |

708 |

708 |

|

Ширина, мм |

606 |

715 |

715 |

|

|

Высота, мм |

1540 |

1860 |

1935 |

|

|

Масса, кг |

85 |

125 |

130 |

|

Мельница пальчиковая марки МП-150 предназначена для сухого, непрерывного тонкого измельчения сыпучих материалов. Таких как яичная скорлупа, костная мука, пряности, красящие пигменты для лакокрасочной промышленности, ингредиенты для косметологических салонов.

Мельница может работать как одно из звеньев технологической цепочки, так и как самостоятельное оборудование.

Мельница внедрена на предприятии выпускающем косметические изделия. На этом предприятии она используется для измельчения ингредиентов, используемых при производстве кремов.

Данное изделие создано совместно с ВНИИПП. Изделие прошло 10-летний опыт использования, после чего было модернизировано. Это значительно увеличило ресурс и производительность мельницы.

.gif)