Пищевая промышленность

Назначение:

Предназначены для измельчения, перемешивания и термической обработки вязких пастообразных молочных продуктов, в том числе не текучих, с возможностью проведения вакуумирования или при избыточном давлении.

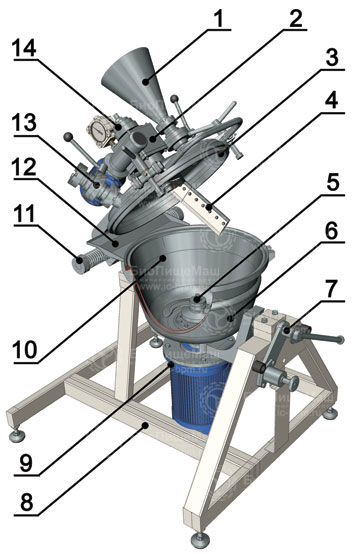

Измельчитель-смеситель ИС-5

Описание:

Измельчители-сместители универсальные аппараты предназначенные для механической и термической обработки пищевых продуктов. Состоят из герметичной чаши с теплообменной рубашкой, снабженной тихоходной мешалкой со скребком и высокоскоростной режущей насадкой, что позволяет за один технологический цикл в достаточно короткое время провести значительное количество процессов, таких как: подготовка, измельчение, смешивание, гомогенизация, вакуумирование, плавление, пастеризация, стерилизация, прямой и косвенный нагрев и охлаждение.

Отличительные особенности:

- Диапазон обработки продуктов – от жидкости, пасты до сухих;

- Отличаются сравнительной простотой, компактностью и эксплутационной надежностью;

- Конструкция чаши обеспечивает быструю и гигиенически безупречную санитарную обработку;

- Режущая насадка в виде двух серповидных ножей из закаленной нержавеющей стали;

- Загрузка крупных и сухих компонентов без предварительного измельчения и смешивания;

- Загрузка твердых жиров без предварительного растапливания;

- Качественное перемешивание и гомогенизация за короткое время;

- Регулируемое механическое воздействие на продукт при измельчении (две скорости вращения, на ИС-5 регулировка частотным преобразователем);

- Отсутствие мертвых зон;

- Отсутствие пригара или подлипаний на теплообменных стенках чаши за счет наличия скребков на мешалке;

- Возможность высокотемпературной обработки до 110°С (работа при избыточном давлении до 0,5 Атм);

- Вакуумирование продукта, чаша аппарата снабжена камерой вакуумотсоса и моновакуумометром;

- Впрыск острого пара;

- Асептическое исполнение всех узлов и деталей, контактирующих с продуктом;

- Время одной выработки, в среднем – 20-30 минут;

- Аппараты поставляются с различной автоматизацией происходящих в ней процессов.

Особенность работы:

Все процессы при производстве продуктов проводятся в замкнутом объеме в условиях полной герметичности, благодаря чему происходит улучшение и сохранение качеств, а также достижение наиболее длительного срока хранения полученных продуктов.

Применение:

Установки в основном применяются для производства плавленых сыров, творожных кремов, десертов, паст, муссов, сметанных кремов, шоколадных и карамельных паст, йогуртов, майонезов, спрэдов, сгущенного молока с сахаром, биоактивных добавок, бальзамов, джемов, фруктово-ягодных наполнителей и других подобных продуктов.

Технические характеристики:

|

Наименование показателя |

ИС-5 |

ИС-40 |

ИС-130 |

ИC-250 |

|

|

Производительность (зависит от вырабатываемого продукта), кг/ч |

до 10 |

до 100 |

250…400 |

400…600 |

|

|

Вместимость чаши, литр |

геометрическая |

5 |

40 |

130 |

250 |

|

рабочая |

4 |

35 |

100 |

200 |

|

|

Частота вращения, об/мин |

мешалки |

вручную |

23 |

22 |

20 |

|

режущей насадки |

500 / 2000 |

1430 / 2840 |

600 / 2940 |

1460 / 2915 |

|

|

Мощность двигателя, кВт |

привода мешалки |

- |

0,37 |

1,5 |

2,2 |

|

привода режущей насадки |

0,75 |

4 / 5 |

22 |

18,5 / 21 |

|

|

Температура нагрева продукта, не более, °С |

110 |

||||

|

Давление греющего пара, МПа |

0,3 |

||||

|

Температура охлаждающей воды, °С |

1…10 |

||||

|

Материал основных узлов и деталей, соприкасающихся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры:длина х ширина´высота, мм |

при закрытой крышке |

770х540х845 |

1154x1216x1538 |

1295х1150х1620 |

1710х1600х2565 |

|

при открытой крышке |

875х540х995 |

1413x1216x1619 |

1295х1150х2190 |

1710х1600х3180 |

|

|

Масса, кг |

аппарата |

65 |

350 со шкафом управления |

не более 300 |

1200 |

|

шкафа управления |

- |

80 |

|||

Техническое описание:

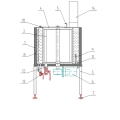

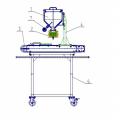

Устройство измельчителей-смесителей типа ИС приведено на примере ИС-40 (см. рис.4).

Рис. 4. Устройство измельчителя-смесителя ИС-40.

1. – загрузочный патрубок, 2 – привод мешалки, 3 – крышка, 4 – мешалка, 5 – режущая насадка, 6 – теплообменная рубашка, 7 – опрокидыватель, 8 – рама, 9 – привод режущей насадки, 10 – чаша, 11 – компенсатор, 12 – поддон, 13 – разгрузочный патрубок, 14 – камера вакуумирования.

Измельчители-смесители работают в периодическом режиме. Исходные компоненты загружаются в ёмкость (чашу) или через загрузочную воронку в крышке, или непосредственно в чашу при поднятой крышке. После закрытия чаши крышкой включаются приводы мешалки и ножей. В зависимости от выбранного технологического режима частоту вращения ножей-измельчителей устанавливают около 1500 об/мин или 3000 об/мин. По истечении времени измельчения (2-5 мин) проводится термообработка продукта за счет подачи пара в теплообменную рубашку. Продолжительность нагрева содержимого до температуры 100оС ориентировочно составляет 12-20 минут. Для сокращения времени нагрева и повышения качества продукта в измельчителях-смесителях предусмотрена возможность впрыска «острого» предварительно очищенного пара. Затем, в случае необходимости, производится выдержка и далее охлаждение продукта до температуры фасовки путем подачи ледяной или холодной воды в теплообменную рубашку. Для повышения интенсивности тепловых процессов и отвода пристеночного слоя от теплообменной поверхности приводы мешалки и ножей должны оставаться включенными, как при нагреве, так и охлаждении продукта. Как правило, при охлаждении проводят вакуумирование продукта, что позволяет получать продукт более плотной (густой) консистенции за счет практически полного удаления крупных (паразитных) пузырьков воздуха. После окончания технологического цикла проводят выгрузку готового продукта через разгрузочный патрубок либо самототеком, либо дополнительным насосом объемного типа. После опорожнения чаши проводят следующую выработку и в конце смены осуществляют мойку аппарата. Конструкция рабочей емкости (чаши) обеспечивает быструю и гигиенически безупречную санитарную обработку. Все конструкции, контактирующие с продуктом, выполнены из нержавеющей стали.Назначение:

Гидродинамические измельчители-диспергаторы ГИД предназначены для выработки жидких и пастообразных пищевых продуктов с применением тепловой и механической обработки. Установка позволяет производить перемешивание, измельчение, диспергирование и термообработку продуктов.

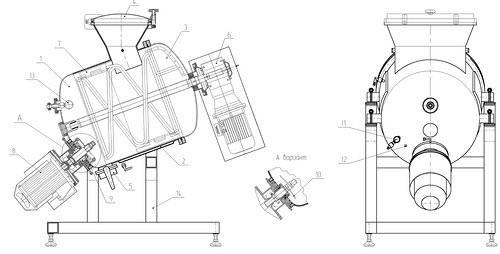

Гидродинамический измельчитель-диспергатор ГИД-320

Описание:

Измельчитель-диспергатор работает следующим образом. Устанавливается требуемое измельчающее устройство. В чашу через люк загружается исходный продукт. Затем, согласно технологическому регламенту приготовления продукта, включаются двигатели измельчающего устройства и мешалки. Подается пар в теплообменную рубашку и острый пар непосредственно в продукт для его нагрева. Затем производят выдержку продукта при фиксированной температуре. После этого подается холодная вода в теплообменную рубашку для охлаждения продукта. После окончания процесса измельчитель-диспергатор наклоняют в сторону разгрузочного клапана и производят выгрузку готового продукта остывающего продукта.

Особенности:

Особенность аппарата ГИД заключается в возможности в ходе выработки продукта совместно или раздельно использовать измельчающее устройство (куттерные ножи или диспергатор) и перемешивающее устройство в виде шнековой мешалки, снабженное скребками. При необходимости производства творожной массы и продуктов без цикла измельчения, для перемешивания используется только тихоходная шнековая мешалка, обеспечивающая равномерное распределение всех компонентов по объему (как в фаршемешалках), в том числе крупных кусочков (изюм, курага и др.). При выработке эмульсионных продуктов, например плавленого сыра, с содержанием крупных фрагментов наполнителя (грибы, мясо, орешки, зелень и т.п.) проводится загрузка основных компонентов, плавление массы с возможностью впрыска острого пара, вакуумирование (при необходимости) и, перед подачей на фасовку, внесение добавок необходимого размера. При этом измельчающее устройство в дальнейших технологических операциях (перемешивание, подача на фасовку) уже не используется. Остальные операции производства продуктов подобны с процессам, происходящим в аппаратах типа ИС и ГУРТ.

Применение:

Установки в основном применяются для производства широкой гаммы творожных продуктов от десертов до творожных масс и плавленых сыров, в том числе с целыми кусочками фруктово-ягодных наполнителей.

Техническая характеристика:

|

Наименование показателя |

ГИД 1 (лабораторный) |

ГИД 70 |

ГИД 100 |

ГИД 320 |

|

|

Вместимость чаши, дм3 |

геометрическая |

1 |

70 |

100 |

320 |

|

рабочая |

0,8 |

50 |

80 |

250 |

|

|

Частота вращения, об/мин |

мешалки |

вручную |

48 |

48 |

60 |

|

диспергатора |

500-2895 |

1500-2895 |

1500-2895 |

700-3500 |

|

|

Мощность двигателя, кВт |

привода мешалки |

- |

1,1 |

1,1 |

3,0 |

|

привода диспергатора |

0,75 |

7,5 |

7,5 |

7,5 |

|

|

Температура нагрева продукта, °С, не более |

95 |

108 |

|||

|

Параметры греющего пара в теплообменной рубашке |

давление, МПа, не более |

0,2 |

0,2 |

0,2 |

0,2 |

|

расход, кг/час, не более |

50 |

50 |

50 |

50 |

|

|

температура, °С, не более |

133 |

133 |

133 |

133 |

|

|

Параметры охлаждающей воды в теплообменной рубашке |

давление, МПа, не более |

0,2 |

0,3 |

0.3 |

0,3 |

|

расход, кг/час |

1000 |

1000 |

1000 |

1000 |

|

|

температура, °С, не более |

1…10 |

||||

|

Параметры запирающей жидкости двойного торцевого уплотнения |

давление, МПа |

0,15…0,3 |

0,15…0,3 |

0,15…0,3 |

0,2…0,4 |

|

расход, кг/час |

16…20 |

16…20 |

16…20 |

20-70 |

|

|

температура, °С, не более |

30 |

30 |

60 |

60 |

|

|

Параметры трехфазной электросети |

напряжение, В |

220/380 |

220/380 |

220/380 |

220/380 |

|

частота, Гц |

50 |

50 |

50 |

50 |

|

|

Основной конструкционный материал соприкасающийся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры, мм |

455x385x680 |

1450x1065x1265 |

1550x1055x1854 |

1860x1090x1735 |

|

|

Масса, кг |

30(без шкафа управления) |

285 |

330 |

510 |

|

Техническое описание:

Устройство гидродинамического измельчителя-диспергатора ГИД-320

1 – чаша, 2 – теплообменная рубашка, 3 – крышка, 4 – загрузочный люк, 5 – клапан выгрузки, 6 – привод мешалки, 7 – мешалка, 8 – привод измельчающего устройства, 9 – измельчающее устройство: диспергатор (РПА), 10 – измельчающее устройство: куттерные ножи; 11 – клапан подачи острого пара; 12 – термометр, 13 – моющая головка, 14 – рама.

Назначение:

Гидродинамические установки роторного типа предназначены для механической и термической обработки пищевых жидкотекучих продуктов (эмульсий, суспензий и паст) в широком диапазоне вязкости и плотности, с возможностью проведения вакуумирования и аэрирования (газонаполнения).

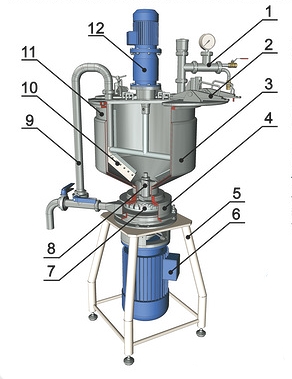

Гидродинамическая установка ГУРТ-300/1000

Описание:

Установки типа ГУРТ - компактная система, сочетающая механическое и тепловое воздействие на продукт в условиях полной герметичности рабочей емкости, что позволяет выполнять такие операции, как смешивание, измельчение, диспергирование, гомогенизация, эмульгирование, деаэрация, вакуумирование, аэрирование, взбивание, нагревание, плавление, охлаждение, нагнетание. При этом надо иметь в виду, что составляющие продукта подвергаются комплексному механическому воздействию, т.е. силовому контакту рабочих элементов установки с обрабатываемым продуктом; гидродинамическому воздействию, создающему статические и переменные напряжения в зазорах между ротором и статором, градиенты и пульсации скорости и давления, турбулентные пульсации от крупно- и мелкомасштабных завихрений; гидроакустическому воздействию от гидроудара и кавитации. К тому же наличие устройства ввода в процесс газа обеспечивает получение монодисперсных взбитых продуктов.

Гидродинамическая установка ГУРТ-300/630

Стандартная последовательность работы:

- включается электрическое питание шкафа управления;

- производится санитарная обработка поверхностей, соприкасающихся с обрабатываемым продуктом;

- заслонка трехходовая устанавливается в положение на циркуляцию продукта;

- открываются крышки люков чаши и загружаются подготовленные к производству исходные компоненты, после этого крышки закрываются. Загрузку компонентов необходимо начинать с жидкотекучих фракций;

- производится подача затворной (охлаждающей) воды в двойное торцовое уплотнение диспергатора;

- включаются двигатели диспергатора и мешалки, при этом происходит диспергирование и перемешивание исходных компонентов;

- нагрев обрабатываемого продукта проводится путем подачи пара в теплообменную рубашку чаши при выборе соответствующего режима на шкафе управления. Для этого открывается кран отвода конденсата, а затем кран подачи пара в теплообменную рубашку. После достижения заданной температуры нагрева продукта, подача пара закрывается, при необходимости отключаются двигатели диспергатора и мешалки;

- при необходимости проводится выдержка продукта при фиксированной температуре. Возможна кратковременная подача пара в теплообменную рубашку для поддержания заданной температуры с включением двигателя мешалки или включением двигателя диспергатора для нагрева продукта силами диссипации (трения);

- охлаждение обрабатываемого продукта проводится путем подачи охлаждающей воды в теплообменную рубашку чаши при выборе соответствующего режима на шкафе управления. После достижения заданной температуры охлаждения продукта, подача воды закрывается, при необходимости отключаются двигатели диспергатора и мешалки. Двигатель диспергатора при охлаждении рекомендуется выключить, периодически включая его (раз в 2…5 минут для усреднения продукта;

- при проведении процесса вакуумирования (создание разрежения в рабочем объёме установки) открывается шаровой кран камеры вакуумирования и включается вакуумный насос. Величина разрежения контролируется по мановакуумметру. После завершения процесса вакуумирования, выключается вакуумный насос и открывается шаровой кран камеры вакуумирования, для сообщения рабочего объёма установки с атмосферой;

- производится выгрузка готового продукта из чаши. Для этого заслонка трехходовая трубопровода циркуляции устанавливается в положение на выгрузку и включаются двигатели диспергатора и мешалки;

- после опорожнения чаши отключаются двигатели диспергатора и мешалки;

- цикл работы установки повторяется и производится выработка следующей порции продукта;

- в конце смены проводится санитарная обработка поверхностей, соприкасающихся с продуктом;

- выключается электрическое питание шкафа управления.

Отличительные особенности:

- Диапазон обработки продуктов – от жидкости до пасты (творожные массы);

- Многофункциональная диспергирующая насадка с рабочими органами из закаленной нержавеющей стали;

- Загрузка крупных и сухих компонентов без предварительного измельчения и смешивания;

- Загрузка твердых жиров без предварительного растапливания;

- Качественное перемешивание, диспергирование и гомогенизация за короткое время;

- Регулируемое воздействие на продукт при диспергировании (изменение размера жировых шариков и др.

- частиц);

- Возможность нагрева продукта без применения теплоносителя, за счет трения в диспергаторе;

- Отсутствие мертвых зон за счет различных режимов работы и настройки потока рециркуляционной струи;

- Отсутствие пригара или налипей на теплообменных стенках чаши за счет наличия скребков на мешалке;

- Возможность высокотемпературной обработки до 110оС (работа при избыточном давлении до 0,5 Атм);

- Вакуумирование продукта, емкость установки снабжена камерой вакуумотсоса и моновакуумометром;

- Производство взбитых продуктов, полный цикл в одной установке;

- Асептическое исполнение всех узлов и деталей, контактирующих с продуктом;

- Обладает насосным эффектом - избавляет от необходимости приобретения насоса для подачи на фасовку;

- Возможность увеличения производительности и проведения дополнительных операций без особых затрат;

- Установка может быть поставлена с полной автоматизацией происходящих в ней процессов.

Особенность работы:

Благодаря размещению диспергатора установки вертикально, сразу под днищем емкости на установке предоставляется возможным проводить обработку высоковязких слаботекучих продуктов

Применение:

Установки в основном применяются для производства творожных кремов, десертов, паст, муссов, сметанных кремов, плавленых сыров, шоколадных и карамельных паст, йогуртов, майонезов, спредов, сгущенного молока с сахаром, биоактивных добавок, бальзамов, джемов, фруктово-ягодных наполнителей и других в том числе взбитых пищевых продуктов.

Аппарат ГУРТ может быть использован как:

- Эмульгатор водо-жировых систем не склонных к расслоению (майонезы, соусы и т.п.) с содержанием воды до 80%,

- Гомогенизатор молока сгущенного (восстановление молока, сгущенка с сахаром, вареное сгущенное молоко и т.п.) с содержанием сухих вв до 73%,

- Диспергатор гомогенных паст (творожных, сырных, шоколадных и т.п.) с вязкостью до 8.2 Па×с,

- Аэратор взбитых тонкодисперсных систем (муссы, сливки, десерты и т.п.) с получением плотности до 0,5 г/см3,

- Термизатор овощных паст, фруктово-ягодных наполнителей, соков с мякотью с применением сырья без предварительного измельчения.

Техническая характеристика:

|

Наименование показателя |

ГУРТ 300/160 |

ГУРТ 300/200 |

ГУРТ 300/630 |

ГУРТ 300/1000 |

|

|

Вместимость чаши, дм3 |

геометрическая |

160 |

200 |

630 |

1000 |

|

рабочая |

125 |

160 |

500 |

800 |

|

|

Частота вращения, об/мин |

мешалки |

16 |

16,8 |

28 |

28 |

|

ротора |

1460 |

1460 |

1460 |

1500 |

|

|

Мощность двигателя, кВт |

привода мешалки |

0,55 |

0,55 |

2,2 |

3,0 |

|

привода ротора |

18,5 |

18,5 |

22 |

22 |

|

|

Давление в рабочем объеме чаши МПа |

-0,06…+0,04 |

||||

|

Температура нагрева продукта, °С, не более |

108 |

||||

|

Параметры греющего пара в теплообменной рубашке |

давление, МПа, не более |

0,2 |

|||

|

расход, кг/час, не более |

50 |

100 |

|||

|

температура, °С, не более |

130 |

||||

|

Параметры охлаждающей воды в теплообменной рубашке |

давление, МПа, не более |

0,2 |

|||

|

расход, кг/час |

1000 |

1500 |

|||

|

температура, °С, не более |

1…10 |

||||

|

Параметры запирающей жидкости двойного торцевого уплотнения |

давление, МПа |

0,15…0,3 |

|||

|

расход, кг/час |

20…100 |

||||

|

температура, °С, не более |

60 |

||||

|

Параметры трехфазной электросети |

напряжение, В |

220/380 |

|||

|

частота, Гц |

50 |

||||

|

Основной конструкционный материал соприкасающийся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры, мм |

1030x980x1960 |

1797x1030x1846 |

1767x1483x2576 |

1774x1661x2783 |

|

|

Масса, кг |

450 |

560 |

720 |

1350 |

|

Техническое описание:

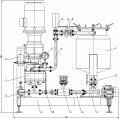

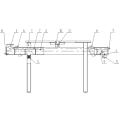

Техническое описание приведено на примере гидродинамической установки роторного типа ГУРТ-300/160.

Устройство гидродинамической установки роторного типа ГУРТ-300/160.

1. – камера вакуумотсоса с моновакуумметром и предохранительным клапаном, 2 – люк, 3 –теплообменная рубашка, 4 – роторно-пульсационное устройство, 5 – рама, 6- привод ротора с режущей насадкой, 7 – узел диспергирования, 8 – режущая насадка, 9 – трубопровод рециркуляции, 10 – мешалка со скребком, 11 – чаша, 12 – привод мешалки.

Назначение – обеззараживание зерна в озонированной воде.

Обеззараживатель представляет собой горизонтальный V-образный лоток 1, установленный на раме 2 посредством виброизоляторов 5. Снизу на лоток крепятся два вибратора 3, а сверху лоток закрывается быстросъемной крышкой 4. Внутри лотка установлена наклонная перегородка 7 и дополнительное перфорированное дно 8, под которым закреплена перфорированная трубка 6 для подачи озона. После перегородки внутри лотка закреплено сито 7 для обезвоживания обработанного продукта. В нижнюю часть лотка непрерывно подаются вода и озон, в результате чего образуется озонированная вода.

Минимальное количество исследуемого продукта -10л.

Назначение – обезвоживание свернувшейся крови (коагулята).

Обезвоживатель коагулята крови состоит из рабочего желоба 1 внутри которого по всей его длине и ширине расположена металлическая сетка 2, натяжение которой осуществляется специальным натяжным устройством 3. Желоб жестко соединен с кронштейном 4, на котором крепятся два вибратора 5.

Желоб с кронштейнами и вибраторами установлен на раму 6 с помощью четырех упругих элементов – резиновых амортизаторов 7. Для слива воды в желобе предусмотрен патрубок 8.

Работает обезвоживатель следующим образом. В переднюю часть желоба на сетку подается жидкость с коагулятом крови. На сетке происходит его обезвоживание. Жидкая часть уходит через сетку и сливается через патрубок слива жидкости. Обезвоженный коагулят виброперемещается по сетке и выгружается из желоба.

Минимальное количество исследуемого продукта, л -10.

Назначение – обеззараживание сыпучих продуктов ультрафиолетовым излучением.

Установка состоит из рабочей камеры 1в виде открытого желоба, жестко соединенной с корпусом 2. На корпусе закреплены два вибратора 4, задающие различные колебания системе. Корпус установлен на четырех виброизоляторах 3. Над открытым желобом располагается ультрафиолетовый излучатель 5.

Под действием вибрации осуществляется интенсивное перемешивание продукта в рабочей камере, благодаря чему происходит равномерная обработка продукта ультрафиолетовым излучением.

Назначение

Реактор предназначен для приготовления растворов, перемешивания и термической обработки жидкостей с вязкостью не более 4000 сПз (сантипуаз).

Представляет собой (см. рис.) цилиндрическую емкость 1 с коническим днищем, установленную на раме 2. Емкость имеет теплообменную рубашку 3 с теплоизоляцией, заполненную водой, которая нагревается ТЭНами 4. Внутри рабочего отсека емкости находится рамная мешалка 5, которая приводится в движение мотор-редуктором 6, установленным на крышке 7. На крышке расположены патрубок для подачи жидких компонентов и откидной люк для загрузки сыпучих компонентов. Выгрузка готового продукта производится через клапан 8 с пневмоприводом, расположенный в центре конического днища.

Техническая характеристика

|

Наименование |

Значение |

|

|

Вместимость, литр |

геометрическая |

625 |

|

рабочая |

500 |

|

|

Параметры привода мешалки |

Мощность двигателя, кВт |

5,5 |

|

Частота вращения, об/мин |

0…100* |

|

|

Мощность электронагревателей, кВт |

21 |

|

|

Объем теплообменной рубашки, л |

220 |

|

|

Давление сжатого воздуха, МПа (кг/см2) |

0,63 (6,3) |

|

|

Габаритные размеры (LxBxH), мм |

1310х1185х2385 |

|

|

Масса, кг |

760 |

|

* Изменение частоты вращения мешалки производится с помощью частотного преобразователя.

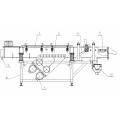

Назначение - для разделения по крупности на три (или две) фракции сыпучих материалов с максимальным размером куска до 15 мм, с температурой до 500С. Сито включает следующие основные составные части :

- обечайки 1, 2, 3;

- каркасы с сеткой 9;

- вибровозбудитель 4;

- пружины 5;

- муфту лепестковую упругую 6;

- раму 7;

- двигатель 8.

Сито представляет собой колебательную систему, в колеблющиеся части которой входят обечайки поз.1, 2 ,3 с каркасами поз. 9 и, соединенный с ними, дебалансный вибровозбудитель поз.4, задающий колебания системе. Вращение вибровозбудителю передается от двигателя поз.8 через муфту поз.6. Колеблющиеся части сита опираются на раму поз.7 через пружины поз. 5.

Вынуждающая сила вибровозбудителя создается двумя вращающимися на вертикальном валу дебалансами. Колебание сита происходит с частотой, равной частоте вращения вала двигателя.

Исходный материал подается в загрузочный патрубок поз.10 сита. Полученные после просеивания фракции выходят из него через разгрузочные патрубки поз.11.

Назначение - смешивание или усреднение в пылеплотной камере зернистых и порошкообразных материалов, не склонных к налипанию, с температурой до 500С.

Область применения - химическая, фармацевтическая, пищевая и др. отрасли промышленности.

Смеситель представляет собой колебательную систему, в колеблющиеся части которой входят камера 1 и соединенный с ней дебалансный вибровозбудитель 2, задающий колебания системе. Вращение вибровозбудителю передается от двигателя 7 через упругую лепестковую муфту 6. Колеблющиеся части смесителя опираются на раму 4 через упругие опоры 3.

Смешиваемые компоненты загружаются в камеру через верхний патрубок. Коэффициент заполнения камеры материалом от 0,6 до 0,95. Под действием вынуждающей силы вибровозбудителя компоненты движутся в камере по спиралеобразной траектории, при этом происходит их смешивание. Время смешивания составляет от 5 до 30 мин. Для выгрузки готовой смеси используется ручной винтовой клапан 8.

Геометрический объем камеры - 5л.

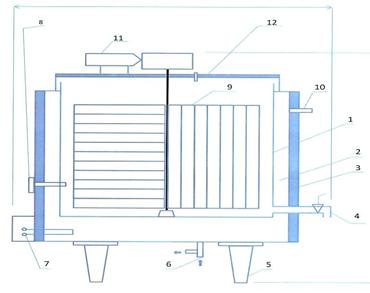

Назначение – концентрирование путем выпаривания растворов и суспензий.

Предназначена для концентрирования молока и молочных продуктов, фруктовых соков, томатного сока, растительных экстрактов, медицинских препаратов (лечебных чаев, биомассы бактериальных клеток, ферментных препаратов) и других продуктов.

Аппаратурное (конструктивное) оформление установок обеспечивает упаривание термолабильных продуктов, не прогревая материал выше 36-50°С, что позволяет использовать их в производстве сухих медицинских препаратов (молочно-кислых бактерий, бифидумбактерина и др.)

Установка УВВ-200 представляет собой однокорпусной аппарат, состоящий из сепаратора-пароотделителя 1, нагревательной камеры 2, конденсатора 3, щита приборов 4, водокольцевого насоса 5, рамы, запорной и регулирующей арматуры.

Все детали установки УВВ-200 , контактирующие с выпариваемым продуктом изготовлены из высококачественных, нержавеющих сталей. Установка УВВ-200 обеспечивает получение продукта высокого качества и безупречную эксплуатацию в течение длительного срока службы.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

1.Производительность по испаренной влаге, кг/час |

200...230 |

|

2.Рабочее давление в установке, МПа |

0,01...0,015 |

|

3.Количество исходного продукта, кг |

80...150 |

|

4.Температура выпариваемого продукта, °С |

42...60 |

|

5.Температура охлаждающей воды, °С |

12...20 |

|

4.Расход охлаждающей воды, м3/час |

2,0…3,0 |

|

5.Расход греющего пара, кг/час |

200...250 |

|

6.Электрическая мощность, кВт, не более |

5,5 |

|

7.Габариты, мм |

1750*1400*2700 |

|

8.Масса, кг |

700 |

Вакуум-выпарная установка работает следующим образом:

Выпариваемая жидкость равномерно распределяется по внутренней поверхности трубы. Жидкость стекает, образуя тонкую пленку, в которой происходит кипение и испарение под действием теплоты греющего пара. Конденсат греющего пара стекает вниз по внешней поверхности трубы. В аппарате имеется много параллельно установленных труб. На обоих концах трубы заделаны в трубные решетки, а весь пучок труб заключен в кожух. Пар подается внутрь кожуха. Поэтому пространство между трубами образует секцию нагрева.

Вместе они образуют так называемую выпарную колонну. Сгущенный продукт и вторичный пар выходят из секции снизу и большая часть выгружается из аппарата. Остаток продукта и вторичный пар тангенциально подаются в сепаратор. Отделенный сгущенный продукт выгружается, а пар отводится из верхней части сепаратора.

Назначение

Установка предназначена для измерения объемной насыпной плотности, рыхлой насыпной плотности и насыпной плотности сухих молочных продуктов в соответствии с ГОСТ Р 51462-99.

Предлагается для оснащения лабораторий предприятий, производящих порошкообразные материалы (например, сухое молоко, сухие смеси, угольная пыль и т.п.). Может найти также применение в научно-исследовательских подразделениях, занимающихся определением физических характеристик порошкообразных материалов.

Техническая характеристика

| Наименование | Значение |

| Вместимость мерного цилиндра, л (см3) | 0,25 (250) |

| Масса продукта, кг | 0,1 |

| Частота ударов держателя о плиту корпуса, уд/мин | 240 |

| Амплитуда ударов, мм | 3 |

| Мощность двигателя, Вт | 0,7 |

| Габаритные размеры механизма встряхивания (L х B х H), мм | 250х172х551 |

| Габаритные размеры блока управления (L х B х H), мм | 215х176х138 |

| Масса с блоком управления, кг | 9,7 |

Назначение – отработка технологических режимов конвективной сушки сыпучих продуктов в виброкипящем слое с размером частиц от 0,05 до 25 мм.

Сушилка состоит из вибрационной конвективной сушилки 1, в нижнюю часть которой вентилятором 2 подается воздух нагретый до заданной температуры в электрокалорифере 3. Отработанный воздух очищается от частиц продукта в циклоне 4 и вентилятором 2 выбрасывается в атмосферу. Уловленный в циклоне продукт собирается в контейнер 5.

Для регулировки расходов подаваемого в сушилку воздуха, в воздуховоды приточной и вытяжной вентиляции 7, 8 установлены ручные заслонки 6.

Минимальное количество исследуемого продукта – 10л.

Назначение

Аппарат предназначен для очистки молока от радионуклидов в полевых условиях с помощью сорбента в механическом или ручном режиме во флягах ФА-38 ГОСТ5037-78 и нержавеющей фляги, поставляющейся в комплекте с приемным лотком и поддоном к аппарату.

Техническая характеристика

|

Показатели |

Значение |

||

|

САРТ-40М |

САРТ40М1 |

||

|

Производительность очистки, фляг/ч |

1…2 |

||

|

Геометрическая вместимость фляги, л |

38 |

||

|

Мощность электродвигателя, кВт |

1,1 |

0,75 |

|

|

Частота вращения фляги в механическом режиме, об/мин |

56 |

54 |

|

|

Угол поворота оси фляги относительно оси вращения |

00, 150, 300,…900 |

900 |

|

|

Основной конструкторский материал |

Сталь 20 |

||

|

Материал фляги |

сталь 12Х18Н10Т |

||

|

Габаритные размеры |

длина, мм |

1350 |

1200 |

|

ширина, мм |

720 |

600 |

|

|

высота, мм |

1500 |

1400 |

|

|

Масса, кг |

175 |

100 |

|

Аппарат сорбционный легко транспортируется вручную, на замену фляги в держателе уходит времени не более минуты. В модификации аппарата САРТ-40М возможен поворот оси фляги относительно оси вращения держателя от 00до 900.

Кроме прямого назначения аппарат допускается применять как обыкновенный гравитационный смеситель периодического действия со сменными рабочими емкостями. На нем можно смешивать сухие компоненты, травянистые сборы, комбикорма, жидкие легкорастворимые композиции и т.п.

Назначение – мойка зерна, различных крупяных и бобовых продуктов.

Машина состоит из желоба 1 с перфорированным промежуточным днищем и крышки 2. Вибрация машины осуществляется через плиту вибраторов 3 и вибраторов 4. Корпус машины установлен через пружины 6 на раме 5. Слив воды с днища машины происходит через кран 7. Ополаскивание продукта осуществляется из трубы с форсунками 8, а последующее обезвоживание на сите 9.

Работает машина следующим образом. Зерно через патрубок загрузки подается в машину для мойки и попадает на перфорированное днище. Уровень моющей жидкости в машине выбран таким образом, чтобы на первоначальном этапе он был выше перфорированного листа на 80-100 мм. В дальнейшем перфорированный лист имеет такой наклон, который позволяет продукту, при его виброперемещении по перфорированному листу выйти из воды. В конечной фазе продукт движется по прямолинейному участку перфорированного листа, где происходит его ополаскивание и обезвоживание. В процессе движения в воде по перфорированному листу происходит отмывка зерна от инородных примесей, часть которых проваливается под перфорированный лист, а часть всплывает и удаляется со сливаемой жидкостью.

Производительность моечной машины – 4 т/час по исходному продукту.

Назначение

Встряхиватель лабораторный предназначен для приготовления смеси муки и воды в вискозиметрических трубках с целью последующего определения числа падения. При этом механическое взбалтывание смесей способствует достижению высокой однородности.

Техническая характеристика

|

Наименование |

Значение |

|

|

Масса продукта |

муки, г |

7 |

|

воды, мл |

25 |

|

|

Напряжение питания встряхивателя, В |

220 |

|

|

Время встряхивания, с |

5…60 |

|

|

Габаритные размеры |

Длина, мм |

430 |

|

Ширина ,мм |

292 |

|

|

Высота, мм |

472 |

|

|

Масса ,кг |

30 |

|

Назначение: Гранулятор гравитационный ГГ-35 предназначен для гранулирования и замораживания в среде жидкого азота (-196ºС) жидких и пастообразных продуктов, а так же биологических объектов (бактерий, заквасок, бакконцентратов).

Гранулятор представляет собой корпус 3, установленный на раму 8. Сверху на корпус установлены коллектор 5 и емкость 4. На подъемный стол 2 устанавливается сосуд биопродуктов 7, в котором находится корзина 1. Подъемный стол поднимает сосуд биопродуктов с корзиной к корпусу. На пластинах коллектора образуются капли бакконцентрата, которые под действием низкой температуры превращаются в гранулы и собираются в корзине. Полученные гранулы в последующем помещаются в сублимационную сушилку.

Минимальное количество исследуемого продукта -10л.

Преимущество – позволяет получать сферические гранулы заданного размера. Обеспечивает устойчивый процесс без замерзания жидкости в капиллярах в асептических условиях. Не имеет отечественных и импортных аналогов. Ожидаемый экономический эффект от внедрения – 840 тыс.руб.

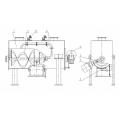

Назначение - измельчение и диспергирование жидких и пастообразных пищевых продуктов.

Диспергатор состоит из корпуса 1, в котором расположен неподвижный статор 2 и с небольшим зазором относительно статора вращающийся ротор 3, Ротор установлен на валу 4 подшипниковой опоры 5. Вал ротора имеет привод от двигателя 6 посредством клиноременной передачи 7. В корпусе 1 имеются патрубок подачи исходного сырья А1 и патрубок выхода готового продукта Б1. Корпус, опора и двигатель установлены на станине 8.

ДГР-100 работает следующим образом. В корпус установки, где расположены ротор 2 и статор 4 подается исходный продукт. При вращении ротора с большой частотой происходит диспергирование исходного сырья. Конструкция позволяет изменять зазор междустатором и ротором и частоту вращения ротора.

Минимальный объем исследуемого продукта - 10л.

Состав диспергатора:

|

1 – корпус; 2 – двигатель; 3 – крышка; |

4 – патрубок; 5 – режущая насадка; 6 – ротор; |

7 - статор; 8 – торцовое уплотнение; 9 – рама. |

Техническая характеристика.

|

Наименование |

Значение |

|

|

Наружный диаметр ротора, мм |

300 |

|

|

Частота вращения ротора, об/мин |

1460 |

|

|

Мощность двигателя, кВт |

18,5 |

|

|

Подача продукта, м3 |

20…40 |

|

|

Температура продукта, оС, не более |

108 |

|

|

Параметры затворной жидкости |

Тип – питьевая вода ГОСТ Р 51232-98, СанПиН 2.1.4.559-96 |

|

|

Давление на выходе, МПа, не менее |

0,15 * |

|

|

Расход, дм3/ч |

16...20 |

|

|

Температура на выходе, оС, не более |

30 |

|

|

Габаритные размеры (длина × ширина × высота), мм |

1151 × 536 × 675 |

|

|

Масса, кг |

300 |

|

|

* Давление затворной жидкости должно превышать давление продукта в проточной части диспергатора на 0,15 … 0,30 МПа. |

||

Назначение

Предназначен для получения в непрерывном режиме коптильных дымов.

Состоит из корпуса (4) с установленной в нем чашей (8), поддона (7) и кассетника (1), в котором размещены цилиндрические кассеты (2), наполненные опилками или щепой. Снизу к корпусу (4) подвешивается наполняемое в процессе работы охлаждающей водой днище (6). К патрубку (5) вывода коптильных дымов присоединяется отсасывающий вентилятор. При поджигании сверху в кассетах (2) опилок их сгорание происходит по “сигаретному типу” сверху вниз. Образующиеся дымы проходят над поддоном (7), где осаждаются унесенные дымом частицы, затем поступают в чашу (8) и корпус (4), где производится их охлаждение и очистка. Концентрацию коптильных дымов можно изменять с помощью поворотной крышки (3), меняющей проходное сечение на патрубке ввода воздуха.

Техническая характеристика

|

Коптильный дым |

Производительность,м3/ч |

150* |

|

Температура,°С |

15¸30 |

|

|

Охлаждающая вода |

Расход,м3/ч |

0,06* |

|

Температура,°С |

5¸20 |

|

|

Разрежение в патрубке вывода коптильных дымов, мм. вод. ст. |

200* |

|

|

Объем кассеты, л |

3 |

|

|

Количество кассет, шт |

4 |

|

|

Материал |

12Х18Н10Т |

|

|

Масса, кг |

27 |

|

|

Габаритные размеры, мм |

длина, мм |

635 |

|

ширина, мм |

555 |

|

|

высота, мм |

620 |

|

* Данная характеристика получена при оснащении дымогенератора вентилятором ВР-3,15.

Назначение – термическая коагуляция белковосодержащих жидкостей.

Коагулятор струйный (далее – коагулятор) предназначен для термической коагуляции крови всех видов убойных животных с целью использования её при выработке некоторых сортов кровяных колбас и главным образом при производстве кровяной муки.

Коагулятор состоит из следующих основных частей:

- корпус 1,

- сопло 2,

- теплообменник 3,

- штуцер 4,

- форсунка 5,

- термометр 6.

Коагуляция крови производится термическим способом, т.е. нагревом её выше температуры свёртывания белковых веществ (80…90°С). Для нагрева используется острый пар. Кровь насосом подаётся в теплообменник, где она подогревается и далее поступает в форсунку и разбрызгивается Поток пара дробит кровь на мелкие частички и нагревает их. Далее поток пара с водой и коагулятом направляется на обезвоживание и получение конечного продукта.

Назначение

Колонны ионообменные предназначены для обработки ионообменными смолами (анионитами) молока с целью повышения его термоустойчивости, необходимой при пастеризации и стерилизации.

Колонны ионообменные можно успешно использовать также для уменьшения концентрации радионуклидов, солей тяжёлых металлов в молоке, для деминерализации молочной сыворотки, воды в цехах детского питания, вырабатывающих жидкие продукты на основе сухих молочных компонентов.

Колонна является массообменным аппаратом сорбционного типа.

Колонна включает в себя следующие основные составные части:

- корпус 1;

- днище 2;

- крышку 3;

- два коллектора 4 и 5;

- десять щелевых колпачков 6 и 7;

- два шаровых крана 8;

- раму 9;

- четыре опоры 10.

Назначение

Поточно-механизированная линия предназначена для мойки семечек подсолнуха, сухофруктов, зерновых и бобовых культур с производительностью до 1 м3/ч по исходному продукту при расходе промывочной жидкости (воды) не более 750 литров в час.

Линия состоит из пяти последовательно расположенных машин основного оборудования, а именно: приемного бункера с дозирующим питателем, скребкового транспортера, вибрационного промывателя, центробежного разделителя, шнекового питателя и (в случае необходимости) вибрационной электрической сушилки. Линию обслуживает один оператор. Занимаемая площадь 36 м2. Возможны поставки отдельных видов оборудования.

Таблица мощностей, потребляемых оборудованием

|

Наименование оборудования |

Мощность и синхронная частота вращения |

|

Дозирующий питатель винтовой ПВ-140-К-245 |

Nдв.=1,5 кВт, n=700 об/мин |

|

Элеватор цепной скребковый ЭЦС-0,16/3,8-3081-01М |

Nдв.=0,55 кВт, n=1000 об/мин |

|

Промыватель вибрационный ПВ-0,3-К-243 |

Nдв.=2х0,37 кВт, n=1500 об/мин |

|

Разделитель центробежный РЦ-0,5-К-350 |

Nдв.=2,2 кВт, n=1500 об/мин |

|

Питатель шнековый ПШ-0,56-1213 |

Nдв.=2,2 кВт, n=1000 об/мин |

|

Электронасос бытовой центробежный БЦ-1.1-18-У1.1 |

Nдв.=720 Вт, n=3000 об/мин |

|

Сушилка СВТ-0,5-953 *

|

Двигатель: Nдв.=2х1,1кВт, n=1000 об/мин Нагревающий элемент(ТЭН): N=48х2,5=120 кВт |

*Сушилка СВТ-0,5 поставляется с завода-изготовителя в комплекте с пультом управления

Назначение – мойка яблок, груш, слив, корнеплодов, картофеля и др. в водной среде, находящейся в стадии виброкипения.

Машина для мойки состоит из:

- корпуса 1 в виде трубы,

- кронштейна « для крепления вибраторов 3,

- заслонки 4,

- сита 5,

- форсунки 6,

- пружин 7,

- рамы 8 ,

- водосборника с сеткой 9.

Машина для мойки работает следующим образом. Исходный продукт загружается в корпус машины и перемещается в виброкипящем слое воды до заслонки. Далее продукт поднимается на сито, обмывается водой из форсунки и выгружается. Виброперемещение продукта в моющей жидкости в вибрирующем корпусе осуществляется от мотор-вибраторов. Отработанная моющая жидкость сливается через патрубок слива.

Производительность установки 50 – 100 кг/час.

Назначение – стендовые исследования измельчения сыпучих пищевых продуктов.

Вибрационная мельница состоит из камеры с шарами 1, соединенного с ней вибровозбудителя 2, электродвигателя 3, упругих связей (пружин) 4 и рамы 5.

Измельчаемый материал загружается в камеру через патрубок 7. Под действием вибрации материал вместе с шарами интенсивно движется в камере, при этом, попадая между шарами, измельчается. Для выгрузки используется клапан 6 с патрубком разгрузки 8.

Установленная в горловине клапана решетка препятствует выгрузке шаров.

При необходимости в камеру для охлаждения продукта можно подавать жидкий азот.

Геометрический объем камеры – 5л.

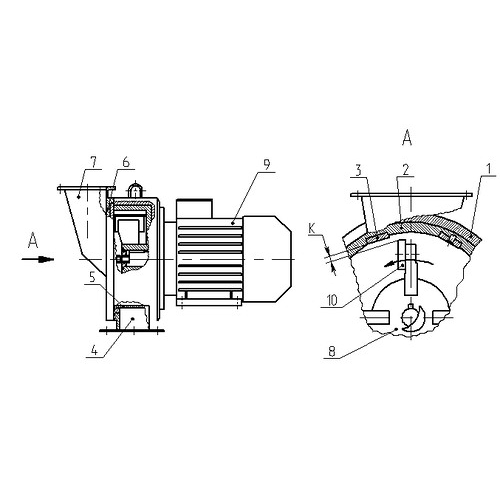

Назначение:

Измельчение различных хрупких веществ, например: фармацевтических препаратов, нерудных ископаемых, плодов, овощей, зерна, косточек, пряностей, смол, стекла, солей, шлаков, кожи, отходов пластмасс, жмыха, шрота, торфа и т.п. в пищевой, кондитерской, химической и других отраслях промышленности.

Техническое описание:

Состоит из корпуса 1 с футеровкой 2, включающей неподвижные ножи 3. В нижней части корпуса имеется патрубок разгрузки 4 и ниша для установки сменного сита 5. Корпус закрывается крышкой 6 с патрубком загрузки 7. На роторе 8, посаженном на вал электро-двигателя 9, расположены ножи 10 с возможностью радиального перемещения для установки необходимого зазора К.

Измельчение происходит в результате ударно-отражательного действия и сдвига материала между неподвижными ножами и ножами ротора. Измельченный материал из корпуса высыпается через сито.

Необходимая крупность материала определяется диаметрами отверстий сита, зазором К и свойствами самого материала. Для соединения мельницы с сопрягаемым оборудованием патрубки загрузки и разгрузки имеют фланцы. С мельницей возможна поставка рукавного фильтра и пульта управления.

Техническая характеристика

|

Показатели |

Значение |

|

|

МН-0,15-К-367 |

||

|

Производительность по исходному продукту, м3/ч, не более |

0,08 |

|

|

Размер исходного материала, мм, не более |

20 |

|

|

Диаметр рабочей камеры, м |

0,15 |

|

|

Частота вращения ножей, об/мин |

2850 |

|

|

Диаметр отверстий сита *, мм |

1 (1,5; 2; 3; 4; 5; 6; 8; 10) |

|

|

Мощность привода, кВт |

1,1 |

|

|

Материал рабочео органа |

Сталь 10ХСНД или 12Х18Н10Т |

|

|

Габаритные размеры, мм

|

Длина |

433 |

|

Ширина |

262 |

|

|

Высота |

380 |

|

|

Масса, кг |

30 |

|

|

* По требованию заказчика поставляются сита с диаметрами отверстий, указанными в скобках. В зависимости от примененного сита крупность измельченного продукта может составлять от 0 до 8 мм. |

||

Ванна универсальная типа БПМ (сыроварня) предназначена для пастеризации молока, сливок и других жидких пищевых продуктов, а также для получения кисломолочных продуктов, твердых, мягких и рассольных сыров.

Представляет собой вертикальную емкость цилиндрической формы, состоящую из внутреннего резервуара, универсальной теплообменной рубашки, привода с режуще – вымешивающим устройством, наружной обшивки и опорной конструкции.

Все материалы, контактирующие с пищевыми продуктами, изготовлены из коррозионностойкой нержавеющей стали AISI 304(12х18н10т) или аналогов.

В комплект поставки ванны универсальной входит следующее оборудование:

1) Ванна

2) Мотор-редуктор

3) Частотный преобразователь (служит для плавного регулирования числа оборотов мешалки)

4) Режуще-вымешивающее устройство (лира либо обычная мешалка рамного типа)

5) Датчик температуры продукта

6) Пульт управления (на нем Вы сможете задать необходимую температуру продукта, регулировать количество оборотов мешалки, возможна дополнительная автоматизация под требования заказчика).

|

Техническая характеристика |

БПМ- 50У |

БПМ-100У |

БПМ-200У |

БПМ-300У |

БПМ-400У |

БПМ-500У |

БПМ-600У |

БПМ-750У |

БПМ-1000У |

|

|

Рабочая (геометрическая) вместимость ванны, л |

50 (65) |

100 |

200 |

300 |

400 |

500 |

600 |

750 |

1000 |

|

|

Максимальная частота вращения вымешивающего устройства, об/мин |

30 |

30 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

|

|

Установленная мощность, кВт |

Электродвигателя |

0,18 |

0,55 |

0,55 |

0,75 |

0,75 |

1,1 |

1,1 |

1,1 |

1,5 |

|

Блок-ТЭНов |

6 |

12 |

24 |

27 |

27 |

27 |

27 |

36 |

48 |

|

|

Масса, кг |

70 |

85 |

100 |

125 |

150 |

180 |

190 |

215 |

250 |

|

Вакуумный котел серии БПМ-75ВКТ предназначен для повышения концентрации вещества, находящегося в растворе. Используют в качестве вакуум-выпарного аппарата при приготовлении томатного пюре и пасты, различных соусов для овощных и рыбных консервов, повидла, варенья, рассолов для приготовления маринадов, а также овощных и фруктовых соков.

| Технические характеристики | ||

| Рабочая вместимость | л | 75 |

| Геометрическая вместимость | л | 180 |

| Площадь поверхности нагрева | м2 | 0,67 |

| Остаточное давление в корпусе | МПа | 0,03 |

| Допустимая температура стенок | Со | 170 |

| Материал сосуда | - | AISI 304 |

| Частота вращения мешалки | об/мин | 23 |

| Электрическая мощность привода | кВт | 0,55 |

| Электрическая мощность ТЭН | кВт | 9,0 |

| Теплоноситель | масло | МС-20 |

Конструкционные особенности:

- Вакуум-аппарат представляет собой трехстенный, цилиндрический сосуд, установленный вертикально на опорах;

- Между внутренней и средней стенкой создана теплообменная рубашка с встроенными трубчатыми электронагревательными элементами. Пространство между средней и наружной стенками заполнено пористым термоизолирующим материалом, предохраняющим обслуживающий персонал от ожогов.

- Все соприкасающиеся с продуктами детали выполнены из пищевой нержавеющей стали;

- Вакуум-аппарат оснащен мешалкой рамного типа (по желанию заказчика возможна установка фторопластовых скребков), мотор-редуктором, дисковым затвором Ду-50 (возможны различные исполнения);

- Вакуум-аппарат имеет коническое днище, это решает проблему застойных зон и гарантирует полный слив продукта;

- Оборудование комплектуется блоком управления с кнопками включения/выключения перемешивающего устройства. По желанию заказчика комплектуется терморегуляторами Компании «Овен»;

- В крышке вакуум-аппарата располагается люк для загрузки ингредиентов в ручную, патрубки для подачи продукта (Ду50), форсунка для автоматической циркуляционной мойки, а так же патрубком для подсоединения вакуумного насоса;

- По желанию заказчика вакуум-аппарат комплектуется вакуумными насосами серии ВВН дооснащенный дополнительными клапанами обеспечивающие его работоспособность;

- Шкаф дистанционного управления предназначен для управления работой трубчатых электронагревателей в автоматическом режиме, поддержаниятемператур с помощью термопреобразователя ТРМ по датчику температуры в рубашке, а также управления привода мешалки без регулировки частоты. По согласованию с заказчиком шкаф управления может быть укомплектован программируемым контроллером ТЭКО с модулями расширения и сенсорной панелью, с программным обеспечением заданного технологического процесса и вакуумного насоса. Ящик для ШУ выполнен со степенью защиты IP65, из углеродистой стали с настенным креплением.

Смесители предназначены для растворения, перемешивания, нагрева и охлаждения жидких, вязких и пастообразных пищевых продуктов.

Техническая характеристика.

|

Наименование |

Значение |

|||

|

СВ-160 |

СВР-160 |

СМР-160 |

||

|

Вместимость чаши (рабочая), дм3 |

160 |

|||

|

Частота вращения мешалки, об/мин |

1445 |

37,5 |

||

|

Мощность двигателя, кВт |

2,2 |

0,25 |

||

|

Температура нагрева продукта, °С, не более |

- |

100 |

||

|

Параметры пара, подаваемого в теплообменную рубашку |

Давление, МПа, не более |

- |

0,1 |

|

|

Температура,°С |

- |

120 |

||

|

Потребление пара на нагрев до 100°С, кг, не более |

- |

30 |

||

|

Параметры воды, подаваемой в теплообменную рубашку |

Давление, МПа, не более |

- |

0,1 |

|

|

Температура,°С |

- |

1…10 |

||

|

Потребление воды на охлаждение продукта, л, не более |

- |

500 |

||

|

Габаритные размеры

|

Длина, мм |

610 |

708 |

708 |

|

Ширина, мм |

606 |

715 |

715 |

|

|

Высота, мм |

1540 |

1860 |

1935 |

|

|

Масса, кг |

85 |

125 |

130 |

|

Назначение - предназначены для сушки (охлаждения) сыпучих, зернистых и порошкообразных материалов, не склонных к налипанию, с размером частиц от 0,05 до 25 мм.

Состав сушилки:

1 – рабочий орган

2 – упругие связи

3 – вибратор

4 – стойки

Исходный продукт загружается через патрубок загрузки внутрь сушилки, где под воздействием вибрации, равномерно распределяется на перфорированном листе и транспортируется в сторону патрубка разгрузки, через который выгружается в присоединяемое оборудование. Высота слоя продукта регулируется углом поворота секторной заслонки. Горячий или холодный технологический воздух, поступивший через патрубок подачи теплоносителя внутрь аппарата, проходит затем через отверстия в перфорированном листе и слой находящегося на нем продукта. В результате интенсивного теплообмена между воздухом и частицами продукта осуществляется его сушка или охлаждение. Отработанный воздух через патрубок отсоса отводится на очистку в присоединяемое оборудование. Эффективность сушки достигается за счет получения виброкипящего слоя.

Техническая характеристика

|

Показатели |

Обозначение сушилки |

|||

|

СВК-0,36 |

СВК-0,5/3,0 |

СВК-0,75/3,0 |

СВК-1,0/4,0 (см.рис.) |

|

|

Производительность по испаренной влаге*, не более, кг/ч |

15 |

60 |

90 |

150 |

|

Температура воздуха, подаваемого на cушку, не более, К (°C) |

433 (+160) |

|||

|

Мощность вибраторов, кВт |

2 х 0,12 |

2 х 0,75 |

2 х 0,75 |

2 x 1,1 |

|

Площадь перфорированного листа, м2 |

0,36 |

1,5 |

2,3 |

4,0 |

|

Габаритные размеры (Н х L х В), мм

|

1580х1720 х840 |

1740х3350 х1080 |

1975х3700 х1350 |

1840х4610 х2200 |

|

Масса, кг |

165 |

600 |

760 |

1710 |

*Уточняется по обрабатываемому продукту

Перечень продуктов, которые можно сушить на СВК (в т.ч. и по данным зарубежных фирм).

Пищевая промышленность.

Пивная дробина, кофе (зерна), казеин, кристаллический сахар, молочный порошок, молочный сахар, панировочная мука, соль NaCl, семена, сода, винная кислота, пшеница, лимонная кислота, сахарные продукты, мука, молочные продукты, шоколадные продукты, какао с сахаром, крахмал, гидрат лактозы, глюкоза, декстроза, протеин, дробленые корнеплоды (морковь, свекла, петрушка, сельдерей и т.д.), грибы, ягоды.

Фармацевтическая промышленность.

Аскорбиновая кислота, борная кислота, винная кислота, лимонная кислота, сульфат марганца, пирамидон, магнезия.

Химическая промышленность.

Адипиновая кислота, сульфат аммония, формиат кальция, карбоксиметилцеллюлоза (КМЦ), гранулированные удобрения, декстроза, сульфат железа, формовочная смесь, мочевина, флуоборат калия, сульфат меди, хлорат натрия, сульфат натрия, кусочки полиэфира, гранулят калия, титандиоксид, торф, сульфат цинка, щелочные соединения, сернистые соединения, соль для ванн, моющие средства (СМС), кальцинированные продукты (огарок), катализаторы, абразивные продукты, отбеливающая глина, гранулированные пластмассы (нейлон, капролактам, полиамид, поливинилацетат, полиметилакрилат, полиолефин,глюконат целлюлозы, полистирол, полипропилен, полиэтилен и т.д.), резина, мыло, песок, хлористый натрий, азотный калий, суперфосфат, перхлорат аммония, перекись бензола, перборат (пероксоборат натрия), моногидрат, карбонат калия, фтористый аммоний, фтористый калий, фторитстый силикат магния, фтористый натрий, различные соли - бикарбонат, хлорид, нитрат, сульфат, гидрохинон, бихромат, хлорат, морская соль, осцелат, бура, пиросульфат, сульфит, каустик.

Назначение

Смеситель предназначен для перемешивания компонентов сухих сыпучих смесей с одновременным воздействием механических колебаний.

Смеситель состоит из камеры 1, установленной на раме 2 посредством виброизоляторов 8. Камера снабжена крышкой 3, через которую осуществляется загрузка компонентов в смеситель, и разгрузочным клапаном с ручным управлением. Внутри камеры располагаются два съемных перемешивающих винта 4, закрепляемых на валах подшипниковых узлов с помощью накладок и болтов. Вращение винтов осуществляется от мотор–редуктора 5, установленного на раме 2, с помощью упругой муфты 7, одетой на вал одного из винтов.Вращение второго винта обеспечивается зубчатой передачей, расположенной с внешней стороны камеры.

Снизу к камере крепится вибровозбудитель 6, предназначенный для создания механических колебаний камеры. Вибровозбудитель представляет собой установленный в двух подшипниковых узлах вал с дебалансом, вращаемый собственным двигателем, также установленом на раме 2, через упругую муфту. Вибровозбудитель и зубчатые колеса привода винтов закрыты кожухами. На кожухе зубчатых колес установлен бесконтактный переключатель, блокирующий включение двигателей смесителя при открытой крышке 3.

Рама поз.2 снабжена регулируемыми по высоте опорами, обеспечивающими устойчивое положение смесителя и возможность изменения высоты разгрузочного патрубка в зависимости от размера мешка.

Геометрическая емкость камеры смешивания, – 50л.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

.

|

Наименование |

Значение |

|

|

Вместимость рабочей камеры (геометрическая), м3 (л) |

0,05 (50) |

|

|

Коэффициент заполнения (от вида сырья) |

0.5…0.75 |

|

|

Продолжительность перемешивания, мин, не более* |

4 |

|

|

Частота колебаний камеры, Гц |

22.5 |

|

|

Амплитуда колебаний камеры, мм |

1…2 |

|

|

Частота вращения винтов, об/мин |

28 |

|

|

Масса, кг |

Без шкафа управления |

150 |

|

Шкафа управления |

15 |

|

|

Потребляемая мощность, кВт, не более |

2,1 |

|

|

Габариты,мм, LxHxB |

Без шкафа управления |

1125х1090х530 |

|

Шкафа управления |

572х540х203 |

|

Назначение

Предназначен для периодического смешивания, увлажнения и агломерации порошкообразных пищевых продуктов.

Состоит из:

1-корпус;

2-мешалка ленточная;

3-рыхлитель;

4-привод мешалки;

5-привод рыхлителя;

6-крышка;

7-клапан разгрузки;

8-форсунка.

Техническая характеристика

|

Наименование |

Значение |

|

|

Геометрическая вместимость камеры, м3 |

0,25 |

|

|

Полезная вместимость камеры, м3 |

0,2 |

|

|

Частота вращения мешалки, об/мин |

47 |

|

|

Частота вращения рыхлителя, об/мин |

2800 |

|

|

Привод мешалки |

Мотор-редуктор 3кВт; 47об/мин; 50Гц; 380В |

|

|

Привод рыхлителя |

Двигатель 0,37кВт; 2800об/мин; 50Гц; 380В |

|

|

Основной материал узлов и деталей, соприкасающихся с обрабатываемым продуктом-сталь 12Х18Н10Т |

||

|

Габаритные размеры |

Длина, мм |

1590 |

|

Ширина, мм |

835 |

|

|

Высота, мм |

1080 |

|

|

Масса, кг |

460 |

|

Сыпучий продукт загружается через патрубки в верхней части корпуса (1). Жидкая фаза подается через форсунки (8). Смешивание, увлажнение и агломерация осуществляется ленточной мешалкой (2) и рыхлителем (3). Кроме того, рыхлитель (3) предназначен для разрушения образовавшихся влажных комочков. Готовую однородную массу выгружают через клапан разгрузки (7). Очистка и санитарная обработка корпуса осуществляется через люк, закрывающийся крышкой (6).

Смеситель разработан для производства заменителя цельного молока (ЗЦМ).

Назначение - Предназначен для смешивания и транспортирования неналипающих сыпучих продуктов.

1-рама,

2-корпус,

3-патрубок загрузки,

4-патрубок выгрузки,

5-упругая система,

6-привод,

7-заслонка,

8-люк.

Техническая характеристика

|

Наименование |

Значение |

|

|

Производительность, м3/ч, не более |

6 |

|

|

Внутренний диаметр рабочего органа, мм |

300 |

|

|

Привод

|

Два вибратора ИВ-104 повышенной надежности |

|

|

Вынуждающая сила,Н(кгс),max |

6200(630) |

|

|

Мощность, квт |

2х0.37 |

|

|

Напряжение сети, В |

380 |

|

|

Амплитуда колебаний, мм(с продуктом) |

1,5 |

|

|

Габаритные размеры |

длина, мм |

3330 |

|

ширина, мм |

838 |

|

|

высота, мм |

1935 |

|

|

Масса, кг |

400 |

|

Назначение

Смеситель предназначен для приготовления растворов, перемешивания и термической обработки различных жидкостей с порошками (например, смеси парафина с керамическим порошком).

Смеситель представляет собой корпус 1 в виде ёмкости, разделённой на три отсека (наружный, средний и рабочий). Наружный отсек заполнен теплоизоляционным материалом. Средний отсек это теплообменная рубашка, которая при эксплуатации заполняется теплоносителем и подогревается трубчатыми электрическими нагревателями (ТЭНами) 2. На рубашке расположены патрубки с кранами подачи и слива теплоносителя, патрубок сообщения внутренней полости рубашки с атмосферой и термометр контроля температуры теплоносителя 3. Рабочий отсек выполнен коническим с нижним выпускным отверстием, которое закрывается пробкой. Сверху имеется плоская съемная герметичная крышка 4. На крышке расположены: люк откидной с глазком 5 для загрузки исходных компонентов в рабочий отсек и наблюдения за рабочим процессом; глазок для подсветки 6; привод мешалки 7 для передачи вращающего момента мешалке 8; коллектор 9, на котором расположены патрубки с кранами подачи сжатого воздуха в рабочий отсек, вакуумирования рабочего отсека, сообщения рабочего отсека с атмосферой и мановакууметр. Корпус установлен на раме 10. Рама имеет регулируемые по высоте опоры и устанавливается на полу без специального крепления.

Техническая характеристика

|

Наименование |

Значение |

|

|

Вместимость, литр |

геометрическая |

20 |

|

рабочая |

12 |

|

|

Параметры привода мешалки |

Мощность двигателя, кВт |

1,8 |

|

Частота вращения, об/мин |

35 |

|

|

Давление в рабочем отсеке, МПа (кг/см2) |

-0,1…+0,15 (-1…+1,5) |

|

|

Мощность электронагревателей, кВт |

2,7 |

|

|

Объем теплообменной рубашки, литр |

44 |

|

|

Параметры электросети |

Напряжение, В |

220/380 |

|

Частота, Гц |

50 |

|

|

Габаритные размеры (LxBxH), мм |

730х730х1350 |

|

|

Масса, кг |

220 |

|

Назначение

Предназначен для перемешивания продукта в рабочем объеме

Смеситель-восстановитель СВ-20

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

Наименование |

Значение |

|

|

Вместимость рабочей камеры (геометрическая), дм3 |

30 |

|

|

Вместимость рабочей камеры (рабочая), дм3 |

20 |

|

|

Рабочая температура продукта, ºС |

0…95 |

|

|

Номинальная мощность, не более кВт |

0,75 |

|

|

Обороты вращения мешалки, об/мин |

20…70 |

|

|

Параметры электропривода |

Напряжение, В |

220/380 |

|

Частота, Гц |

50 |

|

|

Габаритные размеры |

Внутренний диаметр, мм |

360 |

|

Высота внутренней обечайки, мм |

250 |

|

|

Телесный угол конического днища, º (градусов) |

10 |

|

|

Высота слива от пола, мм |

500 |

|

|

Основной материал, не контактирующий с продуктом |

AISI304 |

|

Опции Оборудования:

Цилиндрическая емкость без теплообменной рубашки и без теплоизоляции, с мотором-редуктором над крышкой, с мешалкой в рабочем объеме.

Мешалка укомплектована двумя наклонными, жестко закрепленными лопастями повторяющими конфигурацию днища и двумя съемными лопастями, с возможность регулировки угла атаки при перемешивании продукта. Мешалка имеет привод с оборотами вращения от 20 до 70об/мин

Привод мешалки закреплен на каркасе, являющимся неотъемлемой частью емкости.

Привод мешалки – червячный мотор-редуктор мощностью не более 0.75кВт.

Емкость имеет возможность поворота на 110 градусов для выгрузки продукта через край, с фиксацией в крайних и двух промежуточных точках

Емкость установлена через оси вращения – на раме с регулирующими опорами.

Патрубок выгрузки продукта оснащён ручным дисковым затвором ДУ50.

Емкость имеет две не закрепленные съемные крышки.

Шкаф управления с дистанционным управлением, выполнен в пластиковом корпусе, без вентиляции, в комплектации:

Частотный преобразователь с отдельно установленным потенциометром и трехпозиционным тумблером (вперед, стоп, назад);

Назначение:

Смеситель – гранулятор предназначен для перемешивания и грануляции порошкообразных пищевых продуктов.

Техническое описание:

Смеситель - гранулятор представляет собой камеру 2, закрепляемую с помощью болтов на корпусе 8, который крепится к вертикальной плите блока управления 1 через подшипниковый узел 9. За счет этого камера вместе с корпусом имеет возможность поворачиваться вокруг горизонтальной оси. В крайних положениях она закрепляется фиксатором 10. Внутри камеры расположены плужковая мешалка 3, предназначенная для перемешивания продукта, и рыхлитель 4, не позволяющий продукту комковаться. К той же плите блока управления, но с другой стороны, крепится привод мешалки (мотор-редуктор). Привод рыхлителя 6 крепится непосредственно к камере. В камере для загрузки продукта предусмотрено отверстие, закрываемое во время работы крышкой 7 с упругим прижимом. На крышке установлена форсунка для подачи в камеру жидких компонентов. Для разгрузки смесителя - гранулятора, предусмотрена разгрузочная емкость, которая устанавливается вместо крышки, при этом камера поворачивается на 180º вокруг горизонтальной оси.

Смеситель - гранулятор может быть использован в исследованиях по получению большой гаммы агломерированных и гранулированных продуктов.

Назначение

Предназначена для нагрева и сушки в непрерывном режиме сыпучих материалов крупностью до 25 мм при температуре до 773 К (+500оС).

Сушилка является аппаратом непрерывного действия. Состоит из вертикальной трубы с навитым на её наружной стороне транспортирующим желобом, вибровозбудителей и упругой подвески. Снаружи желоб заключен в теплоизоляционный кожух, снабженный открывающимися дверями, и установлен на раме. На внутренней поверхности каждой двери смонтированы электронагреватели. Нагрев и сушка материала, виброперемещаемого от патрубка загрузки к патрубку разгрузки, осуществляется за счет радиационной, контактной и конвективной передачи тепла, выделяемого трубчатыми электронагревателями (ТЭНами). Воздух, проходящий через сушилку, удаляется вместе с испаренной влагой через патрубок отсоса.

Аппарат позволяет обрабатывать даже химически агрессивные материалы. Минимальный пылеунос, незначительные габариты, возможность очистки желоба от налипшего в процессе обработки материала и взаимозаменяемость ТЭНов при высокой эффективности процесса сушки делают аппарат привлекательным для применения во многих технологиях.

Техническая характеристика

|

Показатели |

Значение |

|

|

Производительность по исходному продукту, м3/ч |

0,05 - 0,5 |

|

|

Производительность по испаренной влаге, кг/ч, не более |

80 |

|

|

Максимальная мощность электронагревателей, кВт |

120 |

|

|

Время сушки, мин |

3 - 8 |

|

|

Объем удаляемых газов при разрежении в 150-200 Па, м3/ч |

до 1500 |

|

|

Параметры вибрации: |

амплитуда, мм |

2 - 5 |

|

|

частота колебаний, Гц (кол/мин) |

16,6 (1000) |

|

Мощность двигателя, кВт |

2 × 1,1 |

|

|

Габаритные размеры, L×B×H, мм |

3550×1705×1100 |

|

|

Масса, кг |

1650 |

|

Назначение – сушка и прокалка сыпучих продуктов.

Установка состоит из рабочей камеры 1в виде открытого желоба, жестко соединенной с корпусом 2. На корпусе закреплены два вибратора 4, задающие различные колебания системе. Корпус установлен на четырех виброизоляторах 3. Над открытым желобом располагается инфракрасный излучатель 5.

Под действием вибрации осуществляется интенсивное перемешивание продукта в рабочей камере, благодаря чему происходит равномерная обработка продукта инфракрасным излучением.

Назначение – сушка нарезанных фруктов из двух шкафов (1 и 2) рамы 3, на которой установлены шкафы, крышка 4 шкафов, печь газогенератора 5 и труба дымовая 6 к печи.

Работает сушилка следующим образом. Резанная исходная продукция вручную загружается на перфорированные лотки, которые установлены в шкафы. Под шкафами расположена печь газогенератора, от которой теплый воздух поступает в шкафы, нагревает и высушивает продукт и через трубу выходит в атмосферу. Дымовые газы от печи выходят через дымовую трубу.

Назначение

Состав сушилки:

1 и 2 – корпус, 3 – патрубок загрузки, 4 – патрубок разгрузки, 5 – рама, 6 – заслонка, 7 – рама опорная, 8 – мотор-вибратор, 9 – хомут, 10 – клапан шаровой, 11- пружина.

Техническая характеристика (проект К-508-00.000)

|

Наименование |

Значение |

||

|

Производительность по испаренной влаге, кг/час |

10…20 |

||

|

Количество сушильных корпусов, шт |

2 |

||

|

Объем одного сушильного корпуса, дм3 (л) |

240 |

||

|

Максимальная порция загружаемого продукта, дм3 (л) |

до 135 × 2 |

||

|

Теплоноситель – пар водяной насыщенный |

|||

|

Параметры пара |

Давление, МПа(кг/см2) |

0,137 (1,4) |

|

|

Температура, К(С°) |

383(110) |

||

|

Объем паровой рубашки корпуса, дм3 (л) |

23 |

||

|

Требуемое разрежение вентиляционной системы, Па(мм вод.ст.) |

100…300 (10…30) |

||

|

Мощность привода (мотор-вибратора), кВт |

1,5 |

||

|

Частота колебаний, кол/мин |

1000 |

||

|

Амплитуда колебаний порожней сушилки, мм |

2,8 |

||

|

Габаpитные pазмеpы

|

Длина, мм |

1860 |

|

|

Шиpина, мм |

1540 |

||

|

Высота, мм |

1655 |

||

|

Материал сушильного корпуса – низкоуглеродистая сталь |

|||

|

Масса, кг |

770 |

||

Назначение – распылительная сушка растворов и суспензий.

Сушилка состоит из:

- сушильной камеры 1,

- воздушного нагревателя 2,

- танка для концентрата 3,

- насоса высокого давления 4,

- распылителя 5,

- циклона 6,

- циклона системы транспортировки 7,

- вентилятора,

- фильтра 8.

Работает сушилка следующим образом: молочный концентрат подается в камеру сушилки 1 с помощью насоса высокого давления 4, а затем подается в распылитель 5. В смесительной камере распыленные мелкие капли смешиваются с горячим воздухом. Воздух подается в установку через фильтр с помощью вентилятора, снабженного нагревателем, где его температура повышается до 150-2500С. Горячий воздух через распределитель попадает в смесительную камеру. В смесительной камере распыленное молоко

смешивается с горячим воздухом, и вода из молока выпаривается.

Производительность сушилки по испаренной влаге - 20 кг/час .

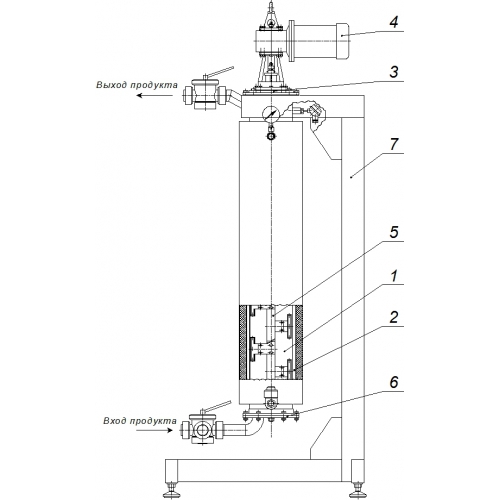

Назначение:

Теплообменники предназначены для нагревания и охлаждения жидких и пастообразных продуктов. Скребки, установленные на вращающемся валу внутри теплообменника, предотвращают налипание и пригар продукта на теплоотдающей поверхности и увеличивают скорость теплообмена.

Техническое описание:

|

1. Привод мешалки 2. Кран проходной 3. Рама 4. Термометр 5. Манометр 6. Кран шаровой |

7. Вал 8. Скребок 9. Паровая рубашка 10. Теплоизоляция 11. Кондесатоотводчик 12. Кран трёхходовой |

Техническая характеристика.

|

Наименование |

Значение |

|

|

ТСВ-0,36 |

||

|

Поверхность теплообмена, м2 |

0,36 |

|

|

Геометрическая вместимость, л |

24 |

|

|

Производительность, кг/ч |

до 300* |

|

|

Давление греющего пара, МПа, не более |

0,2 |

|

|

Температура греющего пара, °С, не более |

130 |

|

|

Привод мешалки |

Тип |

Мотор-редуктор червячный |

|

Мощность, кВт |

1,1 |

|

|

Скорость вращения, об/мин |

18…63 |

|

|

Габаритные размеры, мм |

длина |

1220 |

|

ширина |

965 |

|

|

высота |

2370 |

|

|

Масса, кг |

270 |

|

|

* Производительность уточняются экспериментально в каждом конкретном случае применения теплообменника. |

||

Назначение

Предназначен для подогрева и поддержания температуры жидкого шоколада в заданном диапазоне в автоматическом режиме.

1 –корпус;

2-мешалка;

3-рама;

4-крышка;

5-фиксатор;

6-привод;

7-опора;

8-теплоизоляция;

9-ТЭНы;

10-конечный выключатель;

11-термометр;

12-кольцевой нагреватель;

13-кран;

14-шкаф управления

Техническая характеристика

|

Наименование |

Значение |

|

|

Вместимость термоса, л |

Геометрическая |

150 |

|

Рабочая |

120 |

|

|

Вместимость водяной рубашки, л |

Геометрическая |

170 |

|

Рабочая |

160 |

|

|

Толщина теплоизоляции, мм |

30 |

|

|

Частота вращения рамной мешалки, об/мин |

35 |

|

|

Привод мешалки – мотор-редуктор МU63-40-35; 0,75 кВт; 380 В |

||

|

Температура нагрева воды в рубашке, °С |

30…80 |

|

|

Количество ТЭНов, шт |

3 |

|

|

Мощность одного ТЭНа, кВт |

1 |

|

|

Установленная мощность, кВт |

3,75 |

|

|

Основной конструкционный материал, контактирующий с шоколадом - сталь 12Х18Н10Т |

||

|

Габаритные размеры |

Длина, мм |

845 |

|

Ширина, мм |

838 |

|

|

Высота, мм |

1870 |

|

|

Масса, кг |

250 |

|

Назначение

Установка предназначена для концентрирования различных пищевых жидкостей методом тангенциальной (проточной) микрофильтрации. Фильтруемая жидкость движется над фильтрующей поверхностью фильтровального элемента и в результате разности давления над элементом и под ним часть жидкости с растворимыми в ней веществами, у которых размер молекул меньше, чем размер пор фильтрирующей поверхности, проходит через нее. Происходит разделение жидкости.

Установка состоит из:

- аппаратов разделения

- циркуляционного насоса

- коллектора верхнего

- коллектора напорного

- коллектора всасывающего

Необходимое количество исследуемой жидкости – от 60 литров.

Назначение - Установка предназначена для газонаполнения жидких, вязких и пастообразных пищевых продуктов.

Состав установки.

|

1 - рама; |

8 - регулятор расхода газа РРГ-10; |

|

2 - пеногенератор ПГ-500М; |

9 - мановакуумметр (2 шт.); |

|

3 - ёмкость; |

10 - клапан игольчатый; |

|

4 - насос одновинтовой ОНВ-М; |

11 - седельный клапан пневматический; |

|

5 - трубопровод подачи исходного продукта; |

12 - заслонка прямая; |

|

6 - трубопровод выхода газонаполненного продукта; |

13 - заслонка трёхходовая; |

|

7 - счётчик-расходомер электромагнитный РМ-5-П; |

14 - сливной патрубок. |

Техническая характеристика.

|

Наименование |

Значение |

|

|

Производительность, дм3/ч |

500* |

|

|

Частота вращения ротора пеногенератора, об/мин |

268 |

|

|

Мощность двигателя пеногенератора, кВт |

5,5 |

|

|

Мощность двигателя насоса, кВт |

0,37 |

|

|

Давление в проточной части пеногенератора, МПа, не более |

0,3 |

|

|