Плодоовощная промышленность

Назначение:

Предназначены для измельчения, перемешивания и термической обработки вязких пастообразных молочных продуктов, в том числе не текучих, с возможностью проведения вакуумирования или при избыточном давлении.

Измельчитель-смеситель ИС-5

Описание:

Измельчители-сместители универсальные аппараты предназначенные для механической и термической обработки пищевых продуктов. Состоят из герметичной чаши с теплообменной рубашкой, снабженной тихоходной мешалкой со скребком и высокоскоростной режущей насадкой, что позволяет за один технологический цикл в достаточно короткое время провести значительное количество процессов, таких как: подготовка, измельчение, смешивание, гомогенизация, вакуумирование, плавление, пастеризация, стерилизация, прямой и косвенный нагрев и охлаждение.

Отличительные особенности:

- Диапазон обработки продуктов – от жидкости, пасты до сухих;

- Отличаются сравнительной простотой, компактностью и эксплутационной надежностью;

- Конструкция чаши обеспечивает быструю и гигиенически безупречную санитарную обработку;

- Режущая насадка в виде двух серповидных ножей из закаленной нержавеющей стали;

- Загрузка крупных и сухих компонентов без предварительного измельчения и смешивания;

- Загрузка твердых жиров без предварительного растапливания;

- Качественное перемешивание и гомогенизация за короткое время;

- Регулируемое механическое воздействие на продукт при измельчении (две скорости вращения, на ИС-5 регулировка частотным преобразователем);

- Отсутствие мертвых зон;

- Отсутствие пригара или подлипаний на теплообменных стенках чаши за счет наличия скребков на мешалке;

- Возможность высокотемпературной обработки до 110°С (работа при избыточном давлении до 0,5 Атм);

- Вакуумирование продукта, чаша аппарата снабжена камерой вакуумотсоса и моновакуумометром;

- Впрыск острого пара;

- Асептическое исполнение всех узлов и деталей, контактирующих с продуктом;

- Время одной выработки, в среднем – 20-30 минут;

- Аппараты поставляются с различной автоматизацией происходящих в ней процессов.

Особенность работы:

Все процессы при производстве продуктов проводятся в замкнутом объеме в условиях полной герметичности, благодаря чему происходит улучшение и сохранение качеств, а также достижение наиболее длительного срока хранения полученных продуктов.

Применение:

Установки в основном применяются для производства плавленых сыров, творожных кремов, десертов, паст, муссов, сметанных кремов, шоколадных и карамельных паст, йогуртов, майонезов, спрэдов, сгущенного молока с сахаром, биоактивных добавок, бальзамов, джемов, фруктово-ягодных наполнителей и других подобных продуктов.

Технические характеристики:

|

Наименование показателя |

ИС-5 |

ИС-40 |

ИС-130 |

ИC-250 |

|

|

Производительность (зависит от вырабатываемого продукта), кг/ч |

до 10 |

до 100 |

250…400 |

400…600 |

|

|

Вместимость чаши, литр |

геометрическая |

5 |

40 |

130 |

250 |

|

рабочая |

4 |

35 |

100 |

200 |

|

|

Частота вращения, об/мин |

мешалки |

вручную |

23 |

22 |

20 |

|

режущей насадки |

500 / 2000 |

1430 / 2840 |

600 / 2940 |

1460 / 2915 |

|

|

Мощность двигателя, кВт |

привода мешалки |

- |

0,37 |

1,5 |

2,2 |

|

привода режущей насадки |

0,75 |

4 / 5 |

22 |

18,5 / 21 |

|

|

Температура нагрева продукта, не более, °С |

110 |

||||

|

Давление греющего пара, МПа |

0,3 |

||||

|

Температура охлаждающей воды, °С |

1…10 |

||||

|

Материал основных узлов и деталей, соприкасающихся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры:длина х ширина´высота, мм |

при закрытой крышке |

770х540х845 |

1154x1216x1538 |

1295х1150х1620 |

1710х1600х2565 |

|

при открытой крышке |

875х540х995 |

1413x1216x1619 |

1295х1150х2190 |

1710х1600х3180 |

|

|

Масса, кг |

аппарата |

65 |

350 со шкафом управления |

не более 300 |

1200 |

|

шкафа управления |

- |

80 |

|||

Техническое описание:

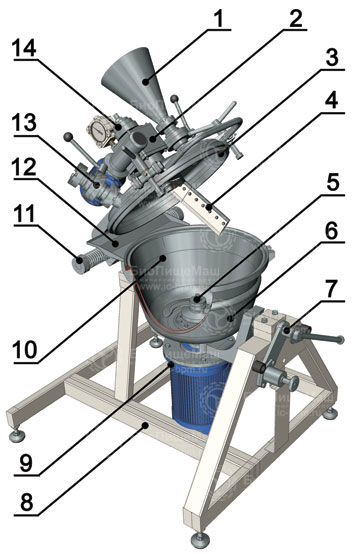

Устройство измельчителей-смесителей типа ИС приведено на примере ИС-40 (см. рис.4).

Рис. 4. Устройство измельчителя-смесителя ИС-40.

1. – загрузочный патрубок, 2 – привод мешалки, 3 – крышка, 4 – мешалка, 5 – режущая насадка, 6 – теплообменная рубашка, 7 – опрокидыватель, 8 – рама, 9 – привод режущей насадки, 10 – чаша, 11 – компенсатор, 12 – поддон, 13 – разгрузочный патрубок, 14 – камера вакуумирования.

Измельчители-смесители работают в периодическом режиме. Исходные компоненты загружаются в ёмкость (чашу) или через загрузочную воронку в крышке, или непосредственно в чашу при поднятой крышке. После закрытия чаши крышкой включаются приводы мешалки и ножей. В зависимости от выбранного технологического режима частоту вращения ножей-измельчителей устанавливают около 1500 об/мин или 3000 об/мин. По истечении времени измельчения (2-5 мин) проводится термообработка продукта за счет подачи пара в теплообменную рубашку. Продолжительность нагрева содержимого до температуры 100оС ориентировочно составляет 12-20 минут. Для сокращения времени нагрева и повышения качества продукта в измельчителях-смесителях предусмотрена возможность впрыска «острого» предварительно очищенного пара. Затем, в случае необходимости, производится выдержка и далее охлаждение продукта до температуры фасовки путем подачи ледяной или холодной воды в теплообменную рубашку. Для повышения интенсивности тепловых процессов и отвода пристеночного слоя от теплообменной поверхности приводы мешалки и ножей должны оставаться включенными, как при нагреве, так и охлаждении продукта. Как правило, при охлаждении проводят вакуумирование продукта, что позволяет получать продукт более плотной (густой) консистенции за счет практически полного удаления крупных (паразитных) пузырьков воздуха. После окончания технологического цикла проводят выгрузку готового продукта через разгрузочный патрубок либо самототеком, либо дополнительным насосом объемного типа. После опорожнения чаши проводят следующую выработку и в конце смены осуществляют мойку аппарата. Конструкция рабочей емкости (чаши) обеспечивает быструю и гигиенически безупречную санитарную обработку. Все конструкции, контактирующие с продуктом, выполнены из нержавеющей стали.Назначение:

Гидродинамические измельчители-диспергаторы ГИД предназначены для выработки жидких и пастообразных пищевых продуктов с применением тепловой и механической обработки. Установка позволяет производить перемешивание, измельчение, диспергирование и термообработку продуктов.

Гидродинамический измельчитель-диспергатор ГИД-320

Описание:

Измельчитель-диспергатор работает следующим образом. Устанавливается требуемое измельчающее устройство. В чашу через люк загружается исходный продукт. Затем, согласно технологическому регламенту приготовления продукта, включаются двигатели измельчающего устройства и мешалки. Подается пар в теплообменную рубашку и острый пар непосредственно в продукт для его нагрева. Затем производят выдержку продукта при фиксированной температуре. После этого подается холодная вода в теплообменную рубашку для охлаждения продукта. После окончания процесса измельчитель-диспергатор наклоняют в сторону разгрузочного клапана и производят выгрузку готового продукта остывающего продукта.

Особенности:

Особенность аппарата ГИД заключается в возможности в ходе выработки продукта совместно или раздельно использовать измельчающее устройство (куттерные ножи или диспергатор) и перемешивающее устройство в виде шнековой мешалки, снабженное скребками. При необходимости производства творожной массы и продуктов без цикла измельчения, для перемешивания используется только тихоходная шнековая мешалка, обеспечивающая равномерное распределение всех компонентов по объему (как в фаршемешалках), в том числе крупных кусочков (изюм, курага и др.). При выработке эмульсионных продуктов, например плавленого сыра, с содержанием крупных фрагментов наполнителя (грибы, мясо, орешки, зелень и т.п.) проводится загрузка основных компонентов, плавление массы с возможностью впрыска острого пара, вакуумирование (при необходимости) и, перед подачей на фасовку, внесение добавок необходимого размера. При этом измельчающее устройство в дальнейших технологических операциях (перемешивание, подача на фасовку) уже не используется. Остальные операции производства продуктов подобны с процессам, происходящим в аппаратах типа ИС и ГУРТ.

Применение:

Установки в основном применяются для производства широкой гаммы творожных продуктов от десертов до творожных масс и плавленых сыров, в том числе с целыми кусочками фруктово-ягодных наполнителей.

Техническая характеристика:

|

Наименование показателя |

ГИД 1 (лабораторный) |

ГИД 70 |

ГИД 100 |

ГИД 320 |

|

|

Вместимость чаши, дм3 |

геометрическая |

1 |

70 |

100 |

320 |

|

рабочая |

0,8 |

50 |

80 |

250 |

|

|

Частота вращения, об/мин |

мешалки |

вручную |

48 |

48 |

60 |

|

диспергатора |

500-2895 |

1500-2895 |

1500-2895 |

700-3500 |

|

|

Мощность двигателя, кВт |

привода мешалки |

- |

1,1 |

1,1 |

3,0 |

|

привода диспергатора |

0,75 |

7,5 |

7,5 |

7,5 |

|

|

Температура нагрева продукта, °С, не более |

95 |

108 |

|||

|

Параметры греющего пара в теплообменной рубашке |

давление, МПа, не более |

0,2 |

0,2 |

0,2 |

0,2 |

|

расход, кг/час, не более |

50 |

50 |

50 |

50 |

|

|

температура, °С, не более |

133 |

133 |

133 |

133 |

|

|

Параметры охлаждающей воды в теплообменной рубашке |

давление, МПа, не более |

0,2 |

0,3 |

0.3 |

0,3 |

|

расход, кг/час |

1000 |

1000 |

1000 |

1000 |

|

|

температура, °С, не более |

1…10 |

||||

|

Параметры запирающей жидкости двойного торцевого уплотнения |

давление, МПа |

0,15…0,3 |

0,15…0,3 |

0,15…0,3 |

0,2…0,4 |

|

расход, кг/час |

16…20 |

16…20 |

16…20 |

20-70 |

|

|

температура, °С, не более |

30 |

30 |

60 |

60 |

|

|

Параметры трехфазной электросети |

напряжение, В |

220/380 |

220/380 |

220/380 |

220/380 |

|

частота, Гц |

50 |

50 |

50 |

50 |

|

|

Основной конструкционный материал соприкасающийся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры, мм |

455x385x680 |

1450x1065x1265 |

1550x1055x1854 |

1860x1090x1735 |

|

|

Масса, кг |

30(без шкафа управления) |

285 |

330 |

510 |

|

Техническое описание:

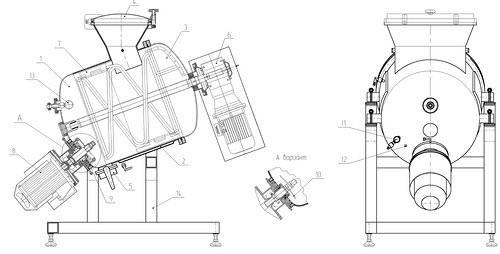

Устройство гидродинамического измельчителя-диспергатора ГИД-320

1 – чаша, 2 – теплообменная рубашка, 3 – крышка, 4 – загрузочный люк, 5 – клапан выгрузки, 6 – привод мешалки, 7 – мешалка, 8 – привод измельчающего устройства, 9 – измельчающее устройство: диспергатор (РПА), 10 – измельчающее устройство: куттерные ножи; 11 – клапан подачи острого пара; 12 – термометр, 13 – моющая головка, 14 – рама.

Назначение:

Гидродинамические установки роторного типа предназначены для механической и термической обработки пищевых жидкотекучих продуктов (эмульсий, суспензий и паст) в широком диапазоне вязкости и плотности, с возможностью проведения вакуумирования и аэрирования (газонаполнения).

Гидродинамическая установка ГУРТ-300/1000

Описание:

Установки типа ГУРТ - компактная система, сочетающая механическое и тепловое воздействие на продукт в условиях полной герметичности рабочей емкости, что позволяет выполнять такие операции, как смешивание, измельчение, диспергирование, гомогенизация, эмульгирование, деаэрация, вакуумирование, аэрирование, взбивание, нагревание, плавление, охлаждение, нагнетание. При этом надо иметь в виду, что составляющие продукта подвергаются комплексному механическому воздействию, т.е. силовому контакту рабочих элементов установки с обрабатываемым продуктом; гидродинамическому воздействию, создающему статические и переменные напряжения в зазорах между ротором и статором, градиенты и пульсации скорости и давления, турбулентные пульсации от крупно- и мелкомасштабных завихрений; гидроакустическому воздействию от гидроудара и кавитации. К тому же наличие устройства ввода в процесс газа обеспечивает получение монодисперсных взбитых продуктов.

Гидродинамическая установка ГУРТ-300/630

Стандартная последовательность работы:

- включается электрическое питание шкафа управления;

- производится санитарная обработка поверхностей, соприкасающихся с обрабатываемым продуктом;

- заслонка трехходовая устанавливается в положение на циркуляцию продукта;

- открываются крышки люков чаши и загружаются подготовленные к производству исходные компоненты, после этого крышки закрываются. Загрузку компонентов необходимо начинать с жидкотекучих фракций;

- производится подача затворной (охлаждающей) воды в двойное торцовое уплотнение диспергатора;

- включаются двигатели диспергатора и мешалки, при этом происходит диспергирование и перемешивание исходных компонентов;

- нагрев обрабатываемого продукта проводится путем подачи пара в теплообменную рубашку чаши при выборе соответствующего режима на шкафе управления. Для этого открывается кран отвода конденсата, а затем кран подачи пара в теплообменную рубашку. После достижения заданной температуры нагрева продукта, подача пара закрывается, при необходимости отключаются двигатели диспергатора и мешалки;

- при необходимости проводится выдержка продукта при фиксированной температуре. Возможна кратковременная подача пара в теплообменную рубашку для поддержания заданной температуры с включением двигателя мешалки или включением двигателя диспергатора для нагрева продукта силами диссипации (трения);

- охлаждение обрабатываемого продукта проводится путем подачи охлаждающей воды в теплообменную рубашку чаши при выборе соответствующего режима на шкафе управления. После достижения заданной температуры охлаждения продукта, подача воды закрывается, при необходимости отключаются двигатели диспергатора и мешалки. Двигатель диспергатора при охлаждении рекомендуется выключить, периодически включая его (раз в 2…5 минут для усреднения продукта;

- при проведении процесса вакуумирования (создание разрежения в рабочем объёме установки) открывается шаровой кран камеры вакуумирования и включается вакуумный насос. Величина разрежения контролируется по мановакуумметру. После завершения процесса вакуумирования, выключается вакуумный насос и открывается шаровой кран камеры вакуумирования, для сообщения рабочего объёма установки с атмосферой;

- производится выгрузка готового продукта из чаши. Для этого заслонка трехходовая трубопровода циркуляции устанавливается в положение на выгрузку и включаются двигатели диспергатора и мешалки;

- после опорожнения чаши отключаются двигатели диспергатора и мешалки;

- цикл работы установки повторяется и производится выработка следующей порции продукта;

- в конце смены проводится санитарная обработка поверхностей, соприкасающихся с продуктом;

- выключается электрическое питание шкафа управления.

Отличительные особенности:

- Диапазон обработки продуктов – от жидкости до пасты (творожные массы);

- Многофункциональная диспергирующая насадка с рабочими органами из закаленной нержавеющей стали;

- Загрузка крупных и сухих компонентов без предварительного измельчения и смешивания;

- Загрузка твердых жиров без предварительного растапливания;

- Качественное перемешивание, диспергирование и гомогенизация за короткое время;

- Регулируемое воздействие на продукт при диспергировании (изменение размера жировых шариков и др.

- частиц);

- Возможность нагрева продукта без применения теплоносителя, за счет трения в диспергаторе;

- Отсутствие мертвых зон за счет различных режимов работы и настройки потока рециркуляционной струи;

- Отсутствие пригара или налипей на теплообменных стенках чаши за счет наличия скребков на мешалке;

- Возможность высокотемпературной обработки до 110оС (работа при избыточном давлении до 0,5 Атм);

- Вакуумирование продукта, емкость установки снабжена камерой вакуумотсоса и моновакуумометром;

- Производство взбитых продуктов, полный цикл в одной установке;

- Асептическое исполнение всех узлов и деталей, контактирующих с продуктом;

- Обладает насосным эффектом - избавляет от необходимости приобретения насоса для подачи на фасовку;

- Возможность увеличения производительности и проведения дополнительных операций без особых затрат;

- Установка может быть поставлена с полной автоматизацией происходящих в ней процессов.

Особенность работы:

Благодаря размещению диспергатора установки вертикально, сразу под днищем емкости на установке предоставляется возможным проводить обработку высоковязких слаботекучих продуктов

Применение:

Установки в основном применяются для производства творожных кремов, десертов, паст, муссов, сметанных кремов, плавленых сыров, шоколадных и карамельных паст, йогуртов, майонезов, спредов, сгущенного молока с сахаром, биоактивных добавок, бальзамов, джемов, фруктово-ягодных наполнителей и других в том числе взбитых пищевых продуктов.

Аппарат ГУРТ может быть использован как:

- Эмульгатор водо-жировых систем не склонных к расслоению (майонезы, соусы и т.п.) с содержанием воды до 80%,

- Гомогенизатор молока сгущенного (восстановление молока, сгущенка с сахаром, вареное сгущенное молоко и т.п.) с содержанием сухих вв до 73%,

- Диспергатор гомогенных паст (творожных, сырных, шоколадных и т.п.) с вязкостью до 8.2 Па×с,

- Аэратор взбитых тонкодисперсных систем (муссы, сливки, десерты и т.п.) с получением плотности до 0,5 г/см3,

- Термизатор овощных паст, фруктово-ягодных наполнителей, соков с мякотью с применением сырья без предварительного измельчения.

Техническая характеристика:

|

Наименование показателя |

ГУРТ 300/160 |

ГУРТ 300/200 |

ГУРТ 300/630 |

ГУРТ 300/1000 |

|

|

Вместимость чаши, дм3 |

геометрическая |

160 |

200 |

630 |

1000 |

|

рабочая |

125 |

160 |

500 |

800 |

|

|

Частота вращения, об/мин |

мешалки |

16 |

16,8 |

28 |

28 |

|

ротора |

1460 |

1460 |

1460 |

1500 |

|

|

Мощность двигателя, кВт |

привода мешалки |

0,55 |

0,55 |

2,2 |

3,0 |

|

привода ротора |

18,5 |

18,5 |

22 |

22 |

|

|

Давление в рабочем объеме чаши МПа |

-0,06…+0,04 |

||||

|

Температура нагрева продукта, °С, не более |

108 |

||||

|

Параметры греющего пара в теплообменной рубашке |

давление, МПа, не более |

0,2 |

|||

|

расход, кг/час, не более |

50 |

100 |

|||

|

температура, °С, не более |

130 |

||||

|

Параметры охлаждающей воды в теплообменной рубашке |

давление, МПа, не более |

0,2 |

|||

|

расход, кг/час |

1000 |

1500 |

|||

|

температура, °С, не более |

1…10 |

||||

|

Параметры запирающей жидкости двойного торцевого уплотнения |

давление, МПа |

0,15…0,3 |

|||

|

расход, кг/час |

20…100 |

||||

|

температура, °С, не более |

60 |

||||

|

Параметры трехфазной электросети |

напряжение, В |

220/380 |

|||

|

частота, Гц |

50 |

||||

|

Основной конструкционный материал соприкасающийся с обрабатываемым продуктом |

коррозионностойкая сталь, разрешенная Минздравмедпромом России |

||||

|

Габаритные размеры, мм |

1030x980x1960 |

1797x1030x1846 |

1767x1483x2576 |

1774x1661x2783 |

|

|

Масса, кг |

450 |

560 |

720 |

1350 |

|

Техническое описание:

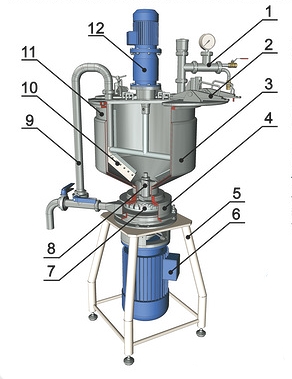

Техническое описание приведено на примере гидродинамической установки роторного типа ГУРТ-300/160.

Устройство гидродинамической установки роторного типа ГУРТ-300/160.

1. – камера вакуумотсоса с моновакуумметром и предохранительным клапаном, 2 – люк, 3 –теплообменная рубашка, 4 – роторно-пульсационное устройство, 5 – рама, 6- привод ротора с режущей насадкой, 7 – узел диспергирования, 8 – режущая насадка, 9 – трубопровод рециркуляции, 10 – мешалка со скребком, 11 – чаша, 12 – привод мешалки.

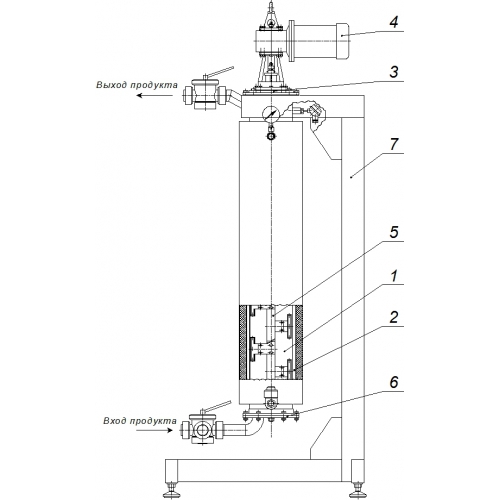

Назначение – концентрирование путем выпаривания растворов и суспензий.

Предназначена для концентрирования молока и молочных продуктов, фруктовых соков, томатного сока, растительных экстрактов, медицинских препаратов (лечебных чаев, биомассы бактериальных клеток, ферментных препаратов) и других продуктов.

Аппаратурное (конструктивное) оформление установок обеспечивает упаривание термолабильных продуктов, не прогревая материал выше 36-50°С, что позволяет использовать их в производстве сухих медицинских препаратов (молочно-кислых бактерий, бифидумбактерина и др.)

Установка УВВ-200 представляет собой однокорпусной аппарат, состоящий из сепаратора-пароотделителя 1, нагревательной камеры 2, конденсатора 3, щита приборов 4, водокольцевого насоса 5, рамы, запорной и регулирующей арматуры.

Все детали установки УВВ-200 , контактирующие с выпариваемым продуктом изготовлены из высококачественных, нержавеющих сталей. Установка УВВ-200 обеспечивает получение продукта высокого качества и безупречную эксплуатацию в течение длительного срока службы.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

1.Производительность по испаренной влаге, кг/час |

200...230 |

|

2.Рабочее давление в установке, МПа |

0,01...0,015 |

|

3.Количество исходного продукта, кг |

80...150 |

|

4.Температура выпариваемого продукта, °С |

42...60 |

|

5.Температура охлаждающей воды, °С |

12...20 |

|

4.Расход охлаждающей воды, м3/час |

2,0…3,0 |

|

5.Расход греющего пара, кг/час |

200...250 |

|

6.Электрическая мощность, кВт, не более |

5,5 |

|

7.Габариты, мм |

1750*1400*2700 |

|

8.Масса, кг |

700 |

Вакуум-выпарная установка работает следующим образом:

Выпариваемая жидкость равномерно распределяется по внутренней поверхности трубы. Жидкость стекает, образуя тонкую пленку, в которой происходит кипение и испарение под действием теплоты греющего пара. Конденсат греющего пара стекает вниз по внешней поверхности трубы. В аппарате имеется много параллельно установленных труб. На обоих концах трубы заделаны в трубные решетки, а весь пучок труб заключен в кожух. Пар подается внутрь кожуха. Поэтому пространство между трубами образует секцию нагрева.

Вместе они образуют так называемую выпарную колонну. Сгущенный продукт и вторичный пар выходят из секции снизу и большая часть выгружается из аппарата. Остаток продукта и вторичный пар тангенциально подаются в сепаратор. Отделенный сгущенный продукт выгружается, а пар отводится из верхней части сепаратора.

Назначение

Поточно-механизированная линия предназначена для мойки семечек подсолнуха, сухофруктов, зерновых и бобовых культур с производительностью до 1 м3/ч по исходному продукту при расходе промывочной жидкости (воды) не более 750 литров в час.

Линия состоит из пяти последовательно расположенных машин основного оборудования, а именно: приемного бункера с дозирующим питателем, скребкового транспортера, вибрационного промывателя, центробежного разделителя, шнекового питателя и (в случае необходимости) вибрационной электрической сушилки. Линию обслуживает один оператор. Занимаемая площадь 36 м2. Возможны поставки отдельных видов оборудования.

Таблица мощностей, потребляемых оборудованием

|

Наименование оборудования |

Мощность и синхронная частота вращения |

|

Дозирующий питатель винтовой ПВ-140-К-245 |

Nдв.=1,5 кВт, n=700 об/мин |

|

Элеватор цепной скребковый ЭЦС-0,16/3,8-3081-01М |

Nдв.=0,55 кВт, n=1000 об/мин |

|

Промыватель вибрационный ПВ-0,3-К-243 |

Nдв.=2х0,37 кВт, n=1500 об/мин |

|

Разделитель центробежный РЦ-0,5-К-350 |

Nдв.=2,2 кВт, n=1500 об/мин |

|

Питатель шнековый ПШ-0,56-1213 |

Nдв.=2,2 кВт, n=1000 об/мин |

|

Электронасос бытовой центробежный БЦ-1.1-18-У1.1 |

Nдв.=720 Вт, n=3000 об/мин |

|

Сушилка СВТ-0,5-953 *

|

Двигатель: Nдв.=2х1,1кВт, n=1000 об/мин Нагревающий элемент(ТЭН): N=48х2,5=120 кВт |

*Сушилка СВТ-0,5 поставляется с завода-изготовителя в комплекте с пультом управления

Назначение – мойка яблок, груш, слив, корнеплодов, картофеля и др. в водной среде, находящейся в стадии виброкипения.

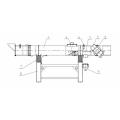

Машина для мойки состоит из:

- корпуса 1 в виде трубы,

- кронштейна « для крепления вибраторов 3,

- заслонки 4,

- сита 5,

- форсунки 6,

- пружин 7,

- рамы 8 ,

- водосборника с сеткой 9.

Машина для мойки работает следующим образом. Исходный продукт загружается в корпус машины и перемещается в виброкипящем слое воды до заслонки. Далее продукт поднимается на сито, обмывается водой из форсунки и выгружается. Виброперемещение продукта в моющей жидкости в вибрирующем корпусе осуществляется от мотор-вибраторов. Отработанная моющая жидкость сливается через патрубок слива.

Производительность установки 50 – 100 кг/час.

Назначение:

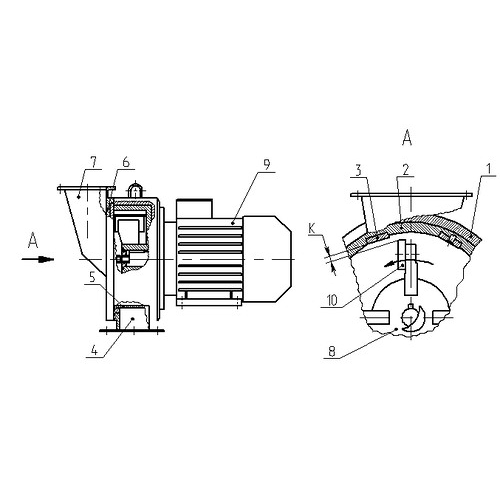

Измельчение различных хрупких веществ, например: фармацевтических препаратов, нерудных ископаемых, плодов, овощей, зерна, косточек, пряностей, смол, стекла, солей, шлаков, кожи, отходов пластмасс, жмыха, шрота, торфа и т.п. в пищевой, кондитерской, химической и других отраслях промышленности.

Техническое описание:

Состоит из корпуса 1 с футеровкой 2, включающей неподвижные ножи 3. В нижней части корпуса имеется патрубок разгрузки 4 и ниша для установки сменного сита 5. Корпус закрывается крышкой 6 с патрубком загрузки 7. На роторе 8, посаженном на вал электро-двигателя 9, расположены ножи 10 с возможностью радиального перемещения для установки необходимого зазора К.

Измельчение происходит в результате ударно-отражательного действия и сдвига материала между неподвижными ножами и ножами ротора. Измельченный материал из корпуса высыпается через сито.

Необходимая крупность материала определяется диаметрами отверстий сита, зазором К и свойствами самого материала. Для соединения мельницы с сопрягаемым оборудованием патрубки загрузки и разгрузки имеют фланцы. С мельницей возможна поставка рукавного фильтра и пульта управления.

Техническая характеристика

|

Показатели |

Значение |

|

|

МН-0,15-К-367 |

||

|

Производительность по исходному продукту, м3/ч, не более |

0,08 |

|

|

Размер исходного материала, мм, не более |

20 |

|

|

Диаметр рабочей камеры, м |

0,15 |

|

|

Частота вращения ножей, об/мин |

2850 |

|

|

Диаметр отверстий сита *, мм |

1 (1,5; 2; 3; 4; 5; 6; 8; 10) |

|

|

Мощность привода, кВт |

1,1 |

|

|

Материал рабочео органа |

Сталь 10ХСНД или 12Х18Н10Т |

|

|

Габаритные размеры, мм

|

Длина |

433 |

|

Ширина |

262 |

|

|

Высота |

380 |

|

|

Масса, кг |

30 |

|

|

* По требованию заказчика поставляются сита с диаметрами отверстий, указанными в скобках. В зависимости от примененного сита крупность измельченного продукта может составлять от 0 до 8 мм. |

||

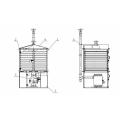

Вакуумный котел серии БПМ-75ВКТ предназначен для повышения концентрации вещества, находящегося в растворе. Используют в качестве вакуум-выпарного аппарата при приготовлении томатного пюре и пасты, различных соусов для овощных и рыбных консервов, повидла, варенья, рассолов для приготовления маринадов, а также овощных и фруктовых соков.

| Технические характеристики | ||

| Рабочая вместимость | л | 75 |

| Геометрическая вместимость | л | 180 |

| Площадь поверхности нагрева | м2 | 0,67 |

| Остаточное давление в корпусе | МПа | 0,03 |

| Допустимая температура стенок | Со | 170 |

| Материал сосуда | - | AISI 304 |

| Частота вращения мешалки | об/мин | 23 |

| Электрическая мощность привода | кВт | 0,55 |

| Электрическая мощность ТЭН | кВт | 9,0 |

| Теплоноситель | масло | МС-20 |

Конструкционные особенности:

- Вакуум-аппарат представляет собой трехстенный, цилиндрический сосуд, установленный вертикально на опорах;

- Между внутренней и средней стенкой создана теплообменная рубашка с встроенными трубчатыми электронагревательными элементами. Пространство между средней и наружной стенками заполнено пористым термоизолирующим материалом, предохраняющим обслуживающий персонал от ожогов.

- Все соприкасающиеся с продуктами детали выполнены из пищевой нержавеющей стали;

- Вакуум-аппарат оснащен мешалкой рамного типа (по желанию заказчика возможна установка фторопластовых скребков), мотор-редуктором, дисковым затвором Ду-50 (возможны различные исполнения);

- Вакуум-аппарат имеет коническое днище, это решает проблему застойных зон и гарантирует полный слив продукта;

- Оборудование комплектуется блоком управления с кнопками включения/выключения перемешивающего устройства. По желанию заказчика комплектуется терморегуляторами Компании «Овен»;

- В крышке вакуум-аппарата располагается люк для загрузки ингредиентов в ручную, патрубки для подачи продукта (Ду50), форсунка для автоматической циркуляционной мойки, а так же патрубком для подсоединения вакуумного насоса;

- По желанию заказчика вакуум-аппарат комплектуется вакуумными насосами серии ВВН дооснащенный дополнительными клапанами обеспечивающие его работоспособность;

- Шкаф дистанционного управления предназначен для управления работой трубчатых электронагревателей в автоматическом режиме, поддержаниятемператур с помощью термопреобразователя ТРМ по датчику температуры в рубашке, а также управления привода мешалки без регулировки частоты. По согласованию с заказчиком шкаф управления может быть укомплектован программируемым контроллером ТЭКО с модулями расширения и сенсорной панелью, с программным обеспечением заданного технологического процесса и вакуумного насоса. Ящик для ШУ выполнен со степенью защиты IP65, из углеродистой стали с настенным креплением.

Назначение:

Смеситель – гранулятор предназначен для перемешивания и грануляции порошкообразных пищевых продуктов.

Техническое описание:

Смеситель - гранулятор представляет собой камеру 2, закрепляемую с помощью болтов на корпусе 8, который крепится к вертикальной плите блока управления 1 через подшипниковый узел 9. За счет этого камера вместе с корпусом имеет возможность поворачиваться вокруг горизонтальной оси. В крайних положениях она закрепляется фиксатором 10. Внутри камеры расположены плужковая мешалка 3, предназначенная для перемешивания продукта, и рыхлитель 4, не позволяющий продукту комковаться. К той же плите блока управления, но с другой стороны, крепится привод мешалки (мотор-редуктор). Привод рыхлителя 6 крепится непосредственно к камере. В камере для загрузки продукта предусмотрено отверстие, закрываемое во время работы крышкой 7 с упругим прижимом. На крышке установлена форсунка для подачи в камеру жидких компонентов. Для разгрузки смесителя - гранулятора, предусмотрена разгрузочная емкость, которая устанавливается вместо крышки, при этом камера поворачивается на 180º вокруг горизонтальной оси.

Смеситель - гранулятор может быть использован в исследованиях по получению большой гаммы агломерированных и гранулированных продуктов.

Назначение – сушка нарезанных фруктов из двух шкафов (1 и 2) рамы 3, на которой установлены шкафы, крышка 4 шкафов, печь газогенератора 5 и труба дымовая 6 к печи.

Работает сушилка следующим образом. Резанная исходная продукция вручную загружается на перфорированные лотки, которые установлены в шкафы. Под шкафами расположена печь газогенератора, от которой теплый воздух поступает в шкафы, нагревает и высушивает продукт и через трубу выходит в атмосферу. Дымовые газы от печи выходят через дымовую трубу.

Назначение:

Теплообменники предназначены для нагревания и охлаждения жидких и пастообразных продуктов. Скребки, установленные на вращающемся валу внутри теплообменника, предотвращают налипание и пригар продукта на теплоотдающей поверхности и увеличивают скорость теплообмена.

Техническое описание:

|

1. Привод мешалки 2. Кран проходной 3. Рама 4. Термометр 5. Манометр 6. Кран шаровой |

7. Вал 8. Скребок 9. Паровая рубашка 10. Теплоизоляция 11. Кондесатоотводчик 12. Кран трёхходовой |

Техническая характеристика.

|

Наименование |

Значение |

|

|

ТСВ-0,36 |

||

|

Поверхность теплообмена, м2 |

0,36 |

|

|

Геометрическая вместимость, л |

24 |

|

|

Производительность, кг/ч |

до 300* |

|

|

Давление греющего пара, МПа, не более |

0,2 |

|

|

Температура греющего пара, °С, не более |

130 |

|

|

Привод мешалки |

Тип |

Мотор-редуктор червячный |

|

Мощность, кВт |

1,1 |

|

|

Скорость вращения, об/мин |

18…63 |

|

|

Габаритные размеры, мм |

длина |

1220 |

|

ширина |

965 |

|

|

высота |

2370 |

|

|

Масса, кг |

270 |

|

|

* Производительность уточняются экспериментально в каждом конкретном случае применения теплообменника. |

||

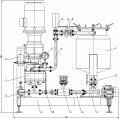

Назначение - Установка предназначена для газонаполнения жидких, вязких и пастообразных пищевых продуктов.

Состав установки.

|

1 - рама; |

8 - регулятор расхода газа РРГ-10; |

|

2 - пеногенератор ПГ-500М; |

9 - мановакуумметр (2 шт.); |

|

3 - ёмкость; |

10 - клапан игольчатый; |

|

4 - насос одновинтовой ОНВ-М; |

11 - седельный клапан пневматический; |

|

5 - трубопровод подачи исходного продукта; |

12 - заслонка прямая; |

|

6 - трубопровод выхода газонаполненного продукта; |

13 - заслонка трёхходовая; |

|

7 - счётчик-расходомер электромагнитный РМ-5-П; |

14 - сливной патрубок. |

Техническая характеристика.

|

Наименование |

Значение |

|

|

Производительность, дм3/ч |

500* |

|

|

Частота вращения ротора пеногенератора, об/мин |

268 |

|

|

Мощность двигателя пеногенератора, кВт |

5,5 |

|

|

Мощность двигателя насоса, кВт |

0,37 |

|

|

Давление в проточной части пеногенератора, МПа, не более |

0,3 |

|

|

Давление в рубашке и в рабочем объёме ёмкости, МПа, не более |

0,04 |

|

|

Вместимость ёмкости, дм3 |

50 |

|

|

Параметры охлаждающей воды |

Давление, МПа, не более |

0,3 |

|

Температура, ºС |

1 … 10 |

|

|

Габаритные размеры, мм |

Длина |

1392 |

|

Ширина |

1057 |

|

|

Высота |

1480 |

|

|

Масса, кг |

300 |

|

|

* Производительность уточненяется при экспериментальной выработке конкретного продукта. |

||

Устройство и принцип работы установки.

Все устройства установки смонтированы на раме 1, которая имеет четыре регулируемые по высоте опоры.

В ёмкость 3 загружается исходный продукт. Ёмкость имеет теплообменную рубашку для охлаждения или нагрева продукта. На крышке ёмкости имеются патрубки для присоединения системы вакуумирования и для присоединение предохранительных и контрольных устройств

Под ёмкостью установлен насос 4, который по трубопроводу 5 подаёт исходный продукт из ёмкости в пеногенератор 2 и создаёт избыточное давление в пеногенераторе. Двигатель насоса подключён к частотному преобразователю, позволяющему изменять частоту вращения и производительность насоса.

На трубопроводе 5 установлен счётчик-расходомер 7, мановакуумметр 9, клапан игольчатый 10 для дозируемой подачи газа в поток продукта. Непрерывное дозирование газа производится регулятором расхода газа 8.

Пеногенератор предназначен для измельчения пузырьков газа и их равномерного распределения в продукте. Пеногенератор имеет девять неподвижных дисков с отверстиями, установленных внутри герметичного корпуса, и девять вращающихся дисков с отверстиями, закреплённых на валу. Проходя в зазорах между вращающимися и неподвижными дисками, продукт насыщается газом и приобретает мелкопористую структуру. В качестве привода пеногенератора используется геликоидальный мотор-редуктор F412 фирмы Bonfiglioli. Двигатель мотор-редуктора подключён к частотному преобразователю, позволяющему изменять частоту вращения.

Вход приводного вала внутрь корпуса пеногенератора герметизируется двойным торцовым уплотнением с двумя парами графитовых колец. Через внутреннюю полость уплотнения прокачивается затворная жидкость (вода), которая охлаждает графитовые кольца и создаёт дополнительное поджатие колец друг к другу.

Корпус пеногенератора имеет теплообменную рубашку, куда подаётся ледяная вода для охлаждения продукта. На пеногенераторе установлены два термопреобразователя сопротивления типа ТПТ-19-1 для контроля температуры поступающего в него продукта и газонаполненного продукта.

По трубопроводу 6 газонаполненный продукт выходит из пеногенератора и направляется на выгрузку через сливной патрубок 14. На трубопроводе 6 установлен мановакуумметр 9, седельный клапан 11, заслонка трёхходовая 13.

Седельный клапан предназначен для поддержания требуемого избыточного давления продукта в трубопроводе и внутри пеногенератора. Давление продукта в трубопроводе регулируется изменением давления сжатого воздуха, подаваемого в пневмопривод седельного клапана.

Все детали установки, соприкасающиеся с обрабатываемым продуктом, изготовлены из коррозионностойкой стали 12Х18Н10Т и других материалов, разрешённых для контакта с пищевыми продуктами.

Аппаратура контроля параметров, распределения электроэнергии, защиты и управления исполнительными устройствами находится в шкафу управления (на рисунке не показан), который связан кабелями с исполнительными устройствами и датчиками.

Установка может использоваться для тепловой (нагрев, охлаждение) и механической (измельчение, диспергирование) обработки исходных компонентов продукта перед его газонаполнением. Для этого следует обеспечить циркуляцию продукта по замкнутому контуру, установив заслонку трёхходовую в положение, при котором продукт, выходящий из пеногенератора, возвращается в ёмкость. При многократном прохождении продукта через пеногенератор происходит высокоэффективное смешивание компонентов. При подаче тепло-, хладоносителя в теплообменную рубашку ёмкости происходит косвенная тепловая обработка продукта. После получения требуемого качества продукта установка переключается на режим газонаполнения с выгрузкой газонаполненного продукта через сливной патрубок.

Назначение – температурная стерилизация и асептическое фасование гетерогенных и пюреобразных пищевых продуктов (фруктов, овощей, грибов и других твердых и пюреобразных пищевых продуктов).

Установка состоит из:

- корпуса 1,

- герметичной крышки 2,

- смотровых окон 3,

- подставки для полимерного мешка 4,

- зажимов 5

- рамы 11.

На корпусе расположены:

- патрубок 6 для подачи исходного продукта в полимерный мешок;

- патрубок 7 для возврата продукта из полимерного мешка в приемный резервуар;

- патрубок 8 для подачи пара, отвода стерильной жидкости и присоединения моновакуумметра;

- патрубка 9 для присоединения термометра;

- патрубок 10 для подачи стерильной жидкости, слива конденсата и стерильной жидкости.

Установка работает следующим образом.

В корпус установки закладывается стерильный полимерный мешок на подставку и присоединяется к патрубкам подачи и выхода продукта. В полимерный мешок подается исходный продукт и корпус закрывается крышкой. Далее в корпус установки подается пар, затем стерильная охлаждающая жидкость.

Продолжительность стерилизации до 10 минут.

Производительность 10-50 кг/час.

Назначение – термообработка плодовоягодного сырья.

Шпаритель плодовоягодного сырья состоит из корпуса 1 с паровой рубашкой 2 и теплоизоляцией 3, в котором расположен винт 4 для перемещения обрабатываемого продукта от патрубка загрузки 8 до патрубка выгрузки 9. Корпус закреплен на раме 5.

В паровую рубашку подача пара осуществляется через патрубки 6а, 6б и 6в, а через патрубок 7 происходит слив конденсата. Винт приводится во вращение посредством мотор-редуктора 10. Шпаритель работает следующим образом. Плодовоягодное сырье загружается через патрубок загрузки 8 и перемещается по

нагреваемому корпусу к патрубку выгрузки 9. В процессе движения происходит термическая обработка продукта нагревом через стенку корпуса и непосредственно паром, подаваемым непосредственно в слой продукта.

.gif)